نورد چیست؟

اگر در حوزه آهنآلات یا ساخت و ساز مشغول به فعالیت هستید، به احتمال زیاد با اصطلاح نوردکاری برخورد داشتهاید. فرآیند نورد کاری، به شکلدهی فلزات و کاهش ضخامت آنها اشاره دارد. این فرآیند به دو روش سرد و گرم انجام میشود. از دستگاه نورد نهتنها برای شکل دادن، بلکه برای اهدافی همچون پرداخت سطح فلز، حذف نقطه تسلیم و همچنین کاهش ضخامت هم استفاده میشود.

نورد (rolling) یکی از فرآیندهای اصلی ساخت مقاطع فولادی است که با اعمال فشار، منجر به تغییر شکل محصولات شده و آنها را به اشکال و ابعاد دلخواه تبدیل میکند. به عبارتی، با استفاده از تکنیک نورد میتوان فلزات مختلفی را از لحاظ شکلظاهری، سایز و خواص مکانیکی تولید کرد. درواقع، مواد خام در حین پروسه نورد به فلزاتی کاربردی و باکیفیت تبدیل میشوند. ضمنا، از این فرآیند نورد به دلیل هدایت عالی صنایع مختلف به عنوان یک انقلاب یاد میشود. در ادامه با انواع نورد و مراحل هریک از آنها آشنا خواهید شد.

انواع نورد

فرآیند نورد یا فلزکاری، با توجه به اینکه در چه دمایی انجام میگیرد، به دو روش سرد و گرم صورت میپذیرد. هر کدام از این روشها دارای مزایا و معایب مخصوص بهخود هستند که در ادامه به معرفی هرکدام خواهیم پرداخت. تکنیک نورد تحت دو مدل زیر انجام میگیرد:

نورد گرم

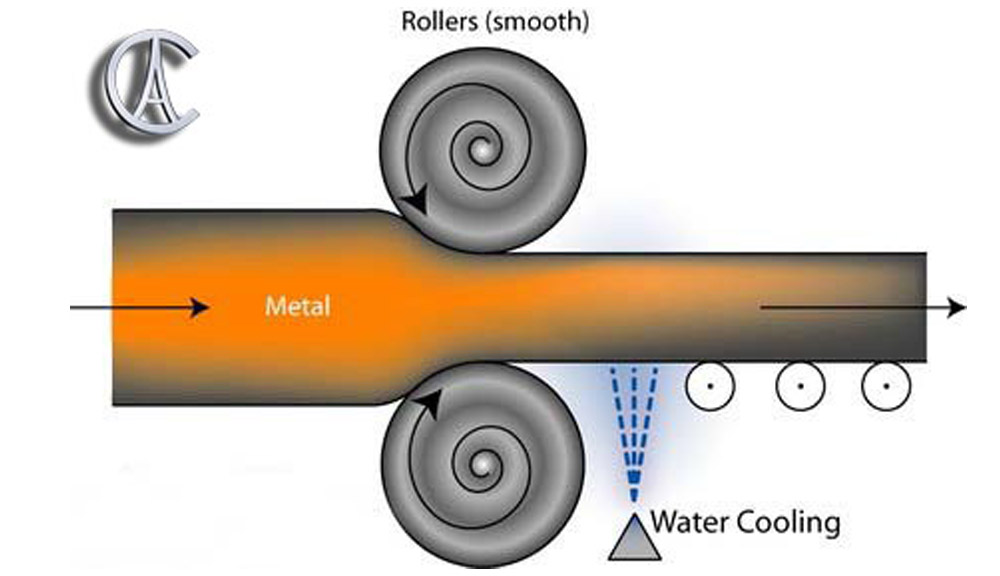

نورد گرم، به فرآیندی گفته میشود که در دمایی بالاتر از دمای تبلور فلز صورت میگیرد. در این روش، فلز در حالت گداخته شده از میان دو غلطک عبور داده میشود تا به ضخامت مورد نظر برسد. از آنجایی که در دمای بالاتر، انعطافپذیری قطعه بیشتر میگردد و شکل پذیری آن نیز آسانتر خواهد شد، لذا این نوع نورد نیاز به نیروی کمتری دارد.

نورد گرم در مقایسه با دیگر روشهای شکلدهی، کاربرد بیشتری دارد. از جمله کاربردهای این روش میتوان به تولید ورق نورد گرم با ابعاد دلخواه و تولید قطعات با ضخامت کم اشاره نمود. لذا نورد گرم در دمایی فراتر از دمای تبلور فلز انجام میگیرد. در این نورد، تنظیم دما بسیار مهم است و باید به خوبی مدیریت شود. اگر پروسه نورد گرم، دمایی کمتر از دمای تبلور داشته باشد، شکلپذیری فولاد بسیار سخت صورت میگیرد. همچنین، روند کلی نورد گرم اینگونه است که شمش را به داخل دستگاه نورد هدایت میکنند و با گرما به یک رول شبیه میشود. رولها در دمای تولیدی قرار گرفته و بعد از مدتی، از میان غلتکهای نورد عبور داده میشوند. درنهایت، قطعه فولادی سرد شده و برای بستهبندی و ارسال آماده میشود.

در روش نورد کردن، شمش و اسلب و بیلت را با غلتک به ورق های باریک تر تبدیل می کنند. اولین عمل در نورد محصولات نیمه فراوری شده به محصول نهایی، چپنورد می باشد.

تاریخچه نورد

شروع فرایند نورد به قرن هفدهم میلادی میرسد . در قرن هفدهم به صورت ساده ۲ غلتک چدنی را در یک چهار چوب چوبی قرار داده و با عبور قلع و سرب از بینشان و کاهش سطح مقطع آنها عملیات نورد را انجام می دادند.

به مرور از غلتکهای بزرگتری استفاده کردند که که به وسیله اسب و یا پره های آبی به حرکت در می آمد.استفاده از شیار برای شکل دادن به محصول نورد شده نیز مربوط به این دوران است .

سپس برای کاهش نیروی لازم جهت چرخاندن غلتک ها، به جای غلتک های بزرگ از غلتک های کوچکتری که با غلتک بزرگتری چرخانده می شود استفاده شد و به این ترتیب قفسه های چهار غلتکه به وجود آمدند .

بعد از اختراع ماشین بخار محدودیت نیرو از بین رفته و قفسه های نورد بزرگتر شده واز ماشین های بخار قوی جهت نورد شمش ها استفاده شد .با پیشرفته تر شدن وصنعتی شدن صنعت نورد، این صنعت به عنوان جایگزین برای دیگر روش های شکل دادن فلز ها در آهنگری و پخته گری گردید.

در کنارفرایند نورد دیگر بخش های کارخانجات نورد همچون کوره های ذوب ماشین های ریخته گری برای آماده سازی شمش های اولیه ، کوره های پیش گرم برای گرم کردن شمش ها ، خطوط جابجایی ،حمام های اسیدشویی ، کوره های عملیات حرارتی ، حمام های آبکاری ماشین های بسته بندی و … نیز روند تکاملی خود را پیمودند.

انواع نورد

نورد محصولات فلزی به دو روش صورت میگیرد

نورد گرم

دمای نورد گرم

در نورد گرم کنترل دما امری مهم می باشد به همین منظور ابتدا بهتر است دمای فلز را به صورت یکنواخت تا مقدار معینی بالا برده شود . فرایند نورد نیازمند گرم نگه داشتن قطعه در حرارت معین برای زمان طولانی است اگر دمای قطعه یکنواخت نباشد، تغییر شکل ایجاد شده نیز غیر یک نواخت است به طور مثال اگر قطعه به اندازه ی کافی و به نحو همگن گرم نشود، سطوح گرم تر بیرونی نسبت به سطوح داخلی که سردتر و محکم تراست زودتر نورد می شوند و اگر پس از گرم کردن قطعه و یا در فاصله ی دو نورد فلز سرد شود، سطوح سرد شده در مقابل تغییر شکل مقاومت می کنند.

پس هنگام تغییر شکل در قسمت داخلی که داغ تر و ضعیف تر است، احتمال اینکه ترک ها یا گسیختگی های سطحی در قطعه ایجاد شود وجود دارد.

درکارخانه هایی که تولید زیادی دارند معمولا از محصولات ریخته گری استفاده می کنند. بعد از عملیات ریخته گری سرد شدن به گونه ای کنترل می شود که بتوانند بدون گرم کردن مجدد و جابه جایی، محصول را وارد دستگاه نورد گرم کنند.

برای گرم کردن برای تولید های کمتر یا عملیات ثانویه معمولاً دمای ماده ی اولیه (شمش، شمشال یا لوحه) دمای اتاق است. برای گرم کردن این قطعات تا دمای مناسب می توان آن ها را در کوره های نفت سوز یا گازسوز گرم کرد.

برای فولادهای کربنی ساده و فولادهای کم آلیاژ، دمای کردن معمولاً در حدود ۱۲۰۰ درجه ی سانتی گراد (۲۲۰۰ درجه ی فارنهایت) است برای میله های کم قطر می توان از کوره های القایی برای گرم کردن استفاده کرد.

نورد گرم معمولاً در حدود ۵۰ تا ۱۰۰ درجه سانتی گراد (۱۰۰ تا ۲۰۰ درجه ی فارنهایت) بالای دمای تبلور مجدد متوقف می شود. پایان دادن عمل نورد در این دمای پایانی از سخت شدن کرنشی ماده جلوگیری می کند و موجب ایجاد دانه های ریز و یکنواخت می شود. پیش از انجام تغییر شکل اضافی، لازم است قطعه دوباره گرم شود تا به شرایط مناسب برای نورد برسد .

اجزای کارخانجات نورد گرم

اجزای اصلی لازم برای یک کارخانه نورد به ترتیب زیر می باشد :

کوره پیش گرم : این کوره وظیفه گرم کردن قطعه تا دمای لازم برای نورد را دارد . برای کوره باید سیستمی طراحی شود که شمشالها داخل کوره حرکت کرده و از اول کوره وارد شده و تا زمان رسیدن به آخر کوره شمشالها به دمای لازم رسیده باشند .

اجکتور: این وسیله وظیفه خارج کردن شمشالهای که به دمای لازم برای نورد ریده اند را دارد .

پوسته زدا : این وسیله وظیفه برداشتن پوستهای ایجاد شده ناشی از ریخته گری و کرم کاری مجدد را به روشهای مختلف دارد .

استند نورد : این وسیله برای نورد کردن شمشال یا کم کردن ضخامت قطعه را دارد که با استفاده از غلتکهای افقی این کار را انجام می دهد .

استد اجر : این وسیله برای ایجاد ابعادب نسبتا دقیق از نظر عرضی و یکنواخت سازی کنارهای ورق و … کاربرد دارد که با غلتکهای عمودی این وظیفه را انجام می دهد .

دستگاه های ضخامت سنج : این دستگاه وظیفه اندازه گیری ضخامت ورق تولید شده را دارد.

تاب گیر : این وسیله برای تابگیری ورق بعد از تولید به کار میرود که این وظیفه را با چندین غلتک کوچک انجام می دهد .

خط خنک کاری : این خط وظیفه خنک کاری ورق تولید شده را دارد که طبق شرایط محلی طراحی می شود .

قیچی : وظیفه برش سر و انتهای ورق و همچنین سایز کردن ورق را دارد .

دستگاه بسته بند : این دستگاه وظیفه وزن ورق و بسته بندی ورق تولید شده را به صورت اتوماتیک دارد.

تابکاری نورد گرم

در نوردهایی که محصول فلزی تغییر فیزیکی زیادی دارد نیازمند عملیات حرارتی می باشد .در طول فرایند های نورد گرم و سرد محصول فلزی یک یا چند فرآیند حرارتی را تجربه میکند تا علاوه بر بهتر حالت گرفتن ساختار متالورژیکی و ویژگیهای فیزیکی و مکانیکی فرآورده ها بهبود یابد.

از مهمترین فرآیندهای حرارتی ، تابکاری است. تابکاری بیشتر روی مواد کارسرد شده انجام می شود.

نورد گرم

تابکاری در ساخت فولاد ها دارای کیفیت های مختلفی می باشد که عبارتند از

فرآیند تابکاری

در این فرآیند با قراردادن فولاد کارسرد شده در دمائی بیش از دمای تبلور مجدد، در مدت زمان معینی ، ساختار متالورژیکی و ویژگیهای مکانیک مورد نظر در فولاد ایجاد می شود هدف مهم این فرآیند حذف تنش و بازگردانی خاصیت های اولیه ی ماده به فرآورده است.این فرآیند در کوره های پیوسته و جعبه ای صورت می پذیرد.

تابکاری کامل

فلز را در خلال یک برنامه ی زمانی – دمایی معین گرم و سرد می کنند و ساختار نهایی فرآورده از نوع پیرلیت با دانه بندی درشت خواهد بود در این شرایط فلز از خاصیت چکش خواری خوبی بهره مند می شود.

تابکاری هم دمایی

در این روش فولاد سریعتر از حالت قبل سرد خواهد شد ، بگونه ای که تغییر حالتهای متالورژیکی در شرایط هم دمایی انجام می پذیرد در نوع تابکاری ساختار پیرلیت با دانه بندی ریزتر به وجود می اید.

تابکاری کروی

در تابکاری کروی به کمک بازپخت کردن فولاد و نرمالیز کردن آن سعی در کربید کروی کردن ساختار فولاد می باشد .در تابکاری کروی به دلیل نیاز به نگهداری طولانی فلز در دمای زیر بحرانی، زمان فرآیند بیشتر از فرآیند های پیش می باشد .

کار گرم

یکی دیگر از فرآیندهای حرارتی است که در خلال آن ماده در دمایی بیش از دمای تبلور مجدد فلز، تغییر شکل پلاستیک می یابد.

نورد گرم شامل مراحل مختلفی میشود که باعث تبدیل بیلت یا شمش به ورقها یا مقاطع مختلف فولادی میشوند. در ادامه به شرح مختصر آنها میپردازیم:

- آماده سازی مواد

در این مرحله مواد فلزی مورد نیاز انتخاب میشوند. موادی مثل فولاد، آلومینیوم یا مس که اغلب به صورت بیلتها یا شمشهای بزرگ تهیه شده و آماده حرارت دادن میشوند.

- گرم کردن و آماده سازی مواد

بیلتها یا شمشهای انتخاب شده در کورهای به نام کوره پیشگرمکن به دمای بالاتر از نقطه تبلور مجدد رسیده و انعطافپذیری مطلوب را به دست میآورند. کورههای اتوماتیک اینگونه هستند که پس از ورود شمشها یا بیلتهای مورد استفاده به کوره، در داخل آن حرکت کرده و تا زمان رسیدن به آخر آن، به دمای مناسب میرسند. پس از آن توسط اجکتور از کوره خارج میشوند.

- پوسته زدایی

در این مرحله پوسته زدا به روشهای گوناگون به برداشتن پوستههای ایجاد شده بر روی فلز میپردازد. برداشت مؤثر پوستهها در طی فرایند نورد گرم از اهمیت بالایی برای کیفیت فولاد برخوردار است.

- عملیات نورد

برای نورد کردن شمش یا بیلت پوستهزدایی شده، از استند نورد استفاده میشود. به این صورت که شمش یا بیلت گرم شده از میان غلتکهایی که فاصلهشان کمتر از قطر فلز است عبور میکند. حرکت در میان غلتکها باعث تغییر شکل و کم شدن ضخامت فلز شده و محصول را آماده مرحله پایانی میکند.

- ضخامت سنجی، تابگیری و خنککاری

پس از نورد شدن فلز، آن را با دستگاه ضخامت سنج، اندازه گرفته و با دستگاه تابگیر احتمال تاب داشتن آن را از بین میبریم. پس از آن قطعه را وارد خط خنک کاری کرده و با روشهای مختلفی به خنک کردن آن میپردازیم.

بعد از اتمام عملیات نورد، محصول نهایی در اندازههای دلخواه برش خورده و به صورت اتوماتیک رول میشود. لازم به ذکر است که ورقهای تولید شده در این مرحله ورقهای سیاه هستند که برای تبدیل شدن به ورقهای سبک باید فرایند نورد سرد را نیز پشت سر بگذرانند.

دما در نورد گرم چگونه است؟

دما نقش مهمی در عملیات نورد گرم ایفا میکند و بر رفتار، شکل پذیری و خواص نهایی محصول در حال نورد شدن تأثیر میگذارد. در طول نورد گرم، فلز را تا دمایی بالاتر از دمای تبلور مجدد خود گرم میکنیم که در آن دانههای فلز، مرتب شده و شکل پذیرتر میشوند. دمای خاص مورد استفاده در نورد گرم به نوع فلز در حال پردازش و نتیجه دلخواه شما بستگی دارد.

بنابراین کنترل دقیق دما در طول نورد گرم بسیار مهم است. چرا که گرم شدن بیش از حد آن میتواند منجر به رشد دانه، اکسیداسیون یا آسیب رسیدن به فلز شود. به طور خلاصه، دما یک پارامتر اساسی در عملیات نورد گرم است که شکلپذیری فلز را تعیین کرده و ریزساختارها و خواص مکانیکی آن را تحت تاثیر قرار میدهد. البته این شکلپذیری تنها در حین نوردکاری بوده و پس از سرد شدن ماده، محصولی با انعطاف و شکلپذیری کم خواهیم داشت. در جدول زیر محدوده گرمایی تقریبی برای نورد گرم برخی از فلزات را مشاهده میکنید:

فولاد آلومینیوم مس برنج

حداقل دما (به سانتیگراد) 1000 350 700 700

حداکثر دما (به سانتیگراد) 1300 525 900 900

مزایای نورد گرم

نورد گرم مزایای متعددی در تولید فولاد و سایر فلزات دارد. به بررسی برخی از مهمترین مزایای فرآیند نورد گرم میپردازیم :

شکل پذیری:

نورد گرم امکان شکل پذیری و چکش خواری فلزات را در حسن نوردکاری فراهم میکند. چرا که دماهای بالا، فلز را نرم کرده و باعث تغییر شکل آنها به اشکال مختلفی از جمله ورقها، صفحات، میلهها و غیره میشود.

بهبود خواص مکانیکی:

فرآیند نورد گرم میتواند باعث بهبود خواص مکانیکی فلزات شود. این موضوع به این دلیل است که دماهای بالا در طول نورد گرم باعث تبلور مجدد و رشد دانه شده و این اتفاق منجر به ایجاد ریزساختارهای تصفیه شده میشود. این پالایش، خواص مکانیکی فلز از جمله استحکام و چقرمگی را نیز افزایش میدهد. نورد گرم همچنین به از بین بردن تنشهای داخلی کمک میکند که باعث ایجاد مواد همگنتر و یکنواختتری میشود.

تولید مقرون به صرفه:

نورد گرم به طور کلی روش تولید مقرون به صرفهتری در مقایسه با نورد سرد است. دمای بالا، نیروهای مورد نیاز برای تغییر شکل را کاهش داده و منجر به نرخ تولید بالاتر در واحدهای خروجی میشود.

به طور کلی، نورد گرم یک فرآیند تولید همه کاره و کارآمد است که مزایای متعددی از جمله بهبود شکلپذیری در حین عملیات، بهبود خواص مکانیکی و تولید مقرونبهصرفه را ارائه میدهد. این مزایا نورد گرم را به روشی ارجح برای شکلدهی و تبدیل فلزات در صنایع مختلف مانند ساختوساز و خودروسازی تبدیل میکند.

معایب نورد گرم

در حالی که نورد گرم مزیتهای زیادی را ارائه میدهد، معایب و محدودیتهایی را هم دارد. برخی از این معایب عبارتند از:

عدم دقت ابعادی:

فرایند نورد گرم به علت دمای بالا و تغییر شکل فلز باعث ایجاد اعوجاج شده و دقت ابعادی پایینتری نسبت به نورد سرد دارد. این موضوع باعث شده تا کسانی که نیاز به دقت بالا در محصول نهایی دارند نورد سرد را هم انجام دهند.

عیوب سطحی:

همانطور که در مراحل نورد گرم بررسی کردیم این عملیات منجر به ایجاد رسوباتی شده که نیاز به پوستهزدایی را ایجاد میکند. علاوه بر این، ممکن است سطح کار به اندازه دلخواه صاف و یکنواخت نباشد و اعوجاجهایی روی آن وجود داشته باشد که برای رفع آن نیاز به فرآیندهای تکمیلی اضافی میباشد.

مصرف انرژی:

نوردگرم نیاز به حرارت دادن فلز تا دمای بسیار بالایی دارد که نتیجه آن مصرف انرژی بالا میباشد. این مصرف بالای انرژی اثرات زیست محیطی خاص خود را داشته و مشکلاتی را ایجاد خواهد کرد.

محدودیتهای مواد:

همه مواد برای نورد گرم مناسب نیستند. برخی از فلزات که نقطه ذوب پایین یا واکنشپذیری بالایی دارند، ممکن است در طول نورد گرم تحت اکسیداسیون بیش از حد یا سایر اثرات مضر قرار گیرند. در چنین مواردی، روشهای تولید جایگزینی مثل نورد سرد ترجیح داده میشوند.

کاربردهای نورد گرم

از نورد گرم برای تولید لوله و پروفیلهای سنگینی مثل قوطی آهن و لوله گاز استفاده میشود. این فرآیند کاربردهای گستردهای را در صنایع مختلف به نمایش میگذارد. از جمله این کاربردها به موارد زیر میتوان اشاره کرد:

ساخت و ساز و زیرساخت

فولاد نورد گرم شده، یک ماده اساسی در پروژههای ساختمانی بوده و از آن برای تولید اجزای سازهای، تیرها، ستونها و صفحات سنگین استفاده میشود. این فرآیند باعث ایجاد عناصر مقاوم و باربر شده که استحکام و دوام ساختمانها، پلها و پروژههای زیربنایی را فراهم میکند.

صنعت خودروسازی

در صنایع خودروسازی به طور گستردهای از فولاد نورد گرم شده برای تولید قطعاتی مانند قاب، قطعات شاسی، چرخها و قطعات موتور استفاده میکنند. چرا که استحکام و مقرون به صرفه بودن فولاد نورد گرم، آن را به انتخابی ایدهآل برای صنعت خودروسازی تبدیل کرده است.

صنایع نیرو

صفحات و مقاطع فولادی نورد گرم نقش حیاتی در بخش انرژی و نیرو دارند. آنها در ساخت نیروگاهها، برجهای انتقال، خطوط لوله و سازههای دریایی استفاده میشوند. چرا که مواد نورد گرم شده استحکام و مقاومت بسیار خوبی در برابر خوردگی ارائه کرده و نیازهای این زیرساخت حیاتی را برآورده میکنند.

ساخت و ساز و ماشین آلات

ورقها و میلههای فلزی نورد گرم جزء لاینفک صنایع تولیدی و ماشین آلات هستند. از آنها برای ساخت قطعات ماشین آلات، قاب تجهیزات، ماشین آلات کشاورزی و ابزار صنعتی استفاده میشود. این فرآیند امکان تولید موادی قوی را فراهم میکند که میتوانند بارهای سنگین و دمای بالا را تحمل کنند.

کشتی سازی

صفحات فولادی نورد گرم کاربرد گستردهای در کشتی سازی دارند. از این صفحات فولادی در بدنه، عرشه و سایر اجزای ساختاری کشتی استفاده میکنند. چرا که این فرآیند تولید صفحات ضخیم با استحکام و چقرمگی بالا را امکانپذیر میکند.