آنیل کردن آلیاژ آهنی

آنیل کردن انواع مختلفی داشته که هدف و نتیجه آنها متفاوت است. هرگاه عنوان خاصی برای آن ذکر نشود، منظور بازپخت کامل است که در آن آلیاژ آهنی تا بالاتر از دمای استحاله گرم شده و سپس به آرامی در داخل کوره سرد شده و کاملا نرم می شود. سیکل این عملیات باتوجه به ترکیب و مشخصات آلیاژ متفاوت بوده و برای هر فولاد سیکل مشخصی وجود دارد. این فرآیند شامل اکثر فولاد ها مانند فولاد mo40 و فولاد ck45 می شود که هدف اصلی آنیل کردن آن تغییر ساختار میکروسکوپی است. مزایای آنیل کردن این فولاد شامل افزایش شکل پذیری و انعطاف پذیری فولاد، کاهش سختی آن و افزایش کارایی در برخی کاربرد ها می باشد.

آنیل کردن آلیاژ غیرآهنی

اما برای آلیاژهای غیرآهنی با ترکیب و ساختار مربوط به خود، عملیات بازپخت برای اهداف زیر انجام میشود:

حذف کامل یا جزیی اثرات کار سرد (احتمال رخ دادن تبلور مجدد)

آمیخته شدن کامل رسوبات به صورت ذرات درشت

رسوب ذرات از محلول جامد

فرآیند آنیلینگ

بازپخت در سه مرحله انجام می شود:

مرحله بازیابی(ریکاوری): در این مرحله از کوره یا سایر وسایل گرمایشی برای بالا بردن دمای فولاد تا حدی استفاده می شود که تنش های داخلی از بین برود.

مرحله تبلور مجدد: حرارت دادن مواد بالاتر از دمای تبلور مجدد، اما در زیر نقطه ذوب، باعث ایجاد دانه های جدید بدون هیچ گونه تنش پسماند می شود.

مرحله رشد دانه: خنک شدن مواد با سرعت مشخص باعث ایجاد دانه های جدید می شود. پس از آن مواد کارایی بیشتری خواهند داشت. عملیات بعدی برای تغییر خواص مکانیکی را می توان به دنبال آنیل انجام داد.

انواع روش های آنیل کردن

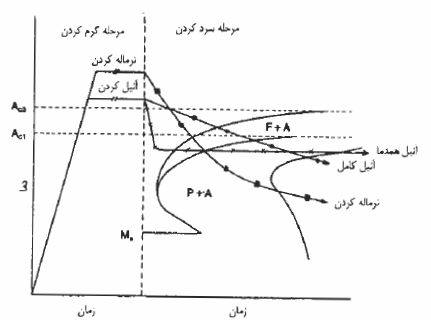

آنیل کامل

فرآیندی که از حرارت دادن فولاد در گستره دمایی مشخص و سپس سرد کردن آهسته،که معمولا در کوره انجام می شود. تحت شرایط فوق آهنگ سرد شدن در حدود 0.02 درجه سانتیگراد بر ثانیه است. گستره دمایی آستینته کردن برای آنیل کامل، تابع درصد کربن فولاد است. بدین صورت که، برای فولاد های هیپوتکتوئید حدود 50 درجه سانتیگراد بالاتر از 800 درجه سانتیگراد و برای فولاد های هایپریوتکتوئیید حدود 50 در جه سانتیگراد بالاتر از 750 درجه سانتیگراد است.

دما های بحرانی مابین دما های ذکر شده تا حدودی تحت تاثیر عناصر آلیاژی در فولاد ها تغییر می کند. بنابراین به طورکلی در عملیات آنیل کامل، فولاد های هیپویوتکتویید را در ناحیه تکفازی آستنیت و فولاد های هایپریوتکتویید در ناحیه دو فازی آستنیت-سمانتیت حرارت می دهند.

آنیل هم دما

عملیات آنیل همدما با حرارت دادن فولاد در دو دمای مختلف انجام می شود. ابتدا عملیات آستنیته کردن که در همان گستره دمایی مربوط به آنیل کامل انجام می شود و سپس سرد کردن سریع تا دمای دگرگونی (زیر دمای 700 درجه سانتیگراد)و نگه داشتن برای مدت زمان کافی جهت انجام دگرگونی که پس از آن فولاد را با هر آهنگ سرد شدن دلخواهی می توان سرد کرد.

زمان لازم برای آنیل همدما در مقایسه با آنیل کامل به مراتب کمتر است، در حالی که سختی نهایی کمی بیشتر خواهد بود. همانند آنیل کامل، میکرو ساختار حاصل از آنیل همدما در فولاد های هیپویوتکتویید، یوتکتویید و هایپر تکتویید به ترتیب عبارت از فریت_ پرلیت، پرلیت و پرلیت _ سمنتیت است.ولی پرلیت حاصل نسبتا ظریفتر و درصد فریت و سمنتیت پرویوتکتویید تا حدودی کمتر است.

از جمله موارد کاربرد آنیل همدما در رابطه با فولاد های آلیاژی است که دارای سختی پذیری بالایی است. در صورتی که بر روی این فولادها عملیات حرارتی آنیل کامل انجام شود به علت سختی پذیری زیاد، ساختار نهایی حاصل به جای پرلیت خشن، ممکن است پرلیت ظریف و یا حتی مخلوطی از پرلیت ظریف و بینیت بالایی باشد.

آنیل کروی کردن

انعطاف پذیرترین و نرمترین شرایط در هر فولاد مربوط به میکرو ساختاری شامل سمانتیت کروی توزیع شده به طور یکنواخت در زمینه فریتی می شود. انعطاف پذیری زیاد این میکرو ساختار مستقیما مربوط به زمینه کاملا یکنواخت و پیوسته فریتی می شود. لازم به ذکر است که در پرلیت لایه های سمانتیت باعث ناپیوستگی و تقسیم زمینه فریتی شده و در نتیجه تغییر شکل را به طور موثری کاهش می دهد. بنابراین در مقایسه با ساختار کروی، انعطاف پذیری ساختار پرلیت کمتر و سختی آن بیشتر است.

این میکروساختار مستقیماً مربوط به زمینه کاملا یکنواخت و پیوسته فریتی می شود. لازم به اشاره است که در پرلیت، لایه های سماتنیت باعث ناپیوستگی و تقسیم زمینه فریشی شده و در نتیجه تغییر شکل را به طور مؤثری کاهش می دهد. بنابراین، در مقایسه با ساختار گروی، انعطاف پذیری ساختار پرلیت کمتر و سختی آن بیشتر است.

انعطاف پذیری بسیار خوب فولادهای کم کربن و کربن متوسط با سمنتیت کروی از این نظر اهمیت دارد که این فولادها اغلب توسط کار سرد شکل می گیرند. از طرف دیگر از آنجایی که ساخت قطعات از جنس فولادهای پرکرین اغلب نیاز به ماشین کاری زیاد دارند، سختی کم میکروساختار سمانتیت کروی این فولادها اهمیت قابل ملاحظه ای دارد.

سمانتیت کروی پایدارترین میکروساختار موجود در فولادهاست که با حرارت دادن فولاد در مدت زمان مناسب در گستره دمایی مشخص به دست می آید. از آنجایی که کروی کردن سمانتیت مستلزم نفوذ است، دما و زمان عملیات باید طوری انتخاب شوند که نفوذ به بهترین وجه انجام گرفته و در نتیجه در کوتاهترین مدت بیشترین درصد سمانتیت کروی شود.

آهنگ کروی شدن سمانیت، بستگی به میکروساختار اولیه فولاد و همچنین نحوه عملیات حرارتی کروی کردن دارد، از نظر میکروساختاری، پرلیت بیشترین زمان را برای کروی شدن نیاز دارد و در بین میکروساختارهای مختلف پرلیتی زمان لازم برای کروی شدن به ترتیب از پرلیت خشن به پرلیت متوسط و سپس پرلیت ظریف کاهش می یابد.

در حقیقت لایه های سمانتیت ابتدا در هم شکسته شده و به ذرات ریزتر تبدیل می شوند و سپس در ادامه عملیات ذرات ریز به شکل کروی در می آیند. از این رو هر چه لایه های سمانتیت درشت تر باشند زمان کروی شدن هم بیشتر است.

آنیل تنش گیری

برخی از فرآیند های عملیات حرارتی و یا مکانیکی در قطعات ایجاد تنشهای داخلی می کنند که می تواند مخرب بوده و بر عملکرد این قطعات تاثیر نامطلوب بگذارد. تنشهای داخلی حاصل، ممکن است منجربه تاب برداشتن، ترک خوردن و یا انهدام قطعات در تنشهایی به مراتب کمتر از سطح تنش طراحی شده برای آنها شود.

از جمله منابع این تنش ها می توان به موارد زیر اشاره کرد:

یکنواخت سرد نشدن نقاط مختلف قطعه در ضمن کاهش دما از ناحیه آستنیت

ماشینکاری و کار سرد از جمله منابع دیگر ایجاد تنش در فولاد ها است.

جوشکاری عمیات دیگری است که ممکن است باعث ایجاد تنشهای کششی در قطعه شود.

از این رو برای حذف یا کاهش تنشهای باقیمانده از عملیات قبلی،قطعات مورد نظر را برای زمان مشخص در دمایی زیر دمای بحرانی ac1 حرارت می دهند. زمان حرارت دهی بستگی به ابعاد قطعه و دمای تنش گیری دارد. هدف از عملیات تنش گیری تغییرات عمده در خواص مکانیکی قطعه، نظر آنچه که در تبلور مجدد مورد نظر است اینجاد شود، نیست. بلکه رفع تنش فقط توسط مکانیزم بازیابی انجام می شود.

آنیل پیوسته

آنیل پیوسته یکی از متداول ترین روش ها در آنیل ورق است، در این فرآیند دمای ورق افزایش پیدا کرده و خواص آن در حین تولید بهبود می یابد. آنچه که در این فرآیند مهم است جلوگیری از افزایش بیش از حد دمای ورق بوده چرا که موجب صرف انرژی بسیار زیاد برای خنک کردن مجدد ورق خواهد شد.

آنیل نوع پیوسته در بخش های خط تولید ورق نورد سرد، ورق گالوانیزه و قلع اندود بسیار پرکاربرد است. آنیل پیوسته شامل چندین فرآیند است که هر کدام را مختصر بررسی می نماییم.

آنیل پیوسته

گرمایش: در فرآیند گرمایش ورق فولادی آرام آرام تا جایی که به دمای مورد نظر برای آنیل برسد گرم می شود، ضروری است برای از بین بردن تنش های حرارتی و ناصافی ها، ورق را در تماس مستقیم با شعله قرار ندهیم.

همگن سازی: بعد از به اتمام رسیدن مرحله گرمایش، وارد فرآیند همگن سازی می شویم، در این قسمت نرخ گرمایش کم شده و اختلاف دما در نقاط مختلف ورق فولادی کاهش می یابد.

خنک کاری: در عملیات خنک کاری، ورق به تدریج و به شکل یکنواخت در همه ی نقاط، حرارت خود را از دست می دهد. خنک کاری عموما توسط جت هوا و به صورت یکنواخت صورت می گیرد.

مزایای بازپخت (آنیل)

بازپخت باعث بهبود فرآیند کارایی فولاد می شود که از اصلی ترین مزایای بازپخت می توان به افزایش چقرمگی،کاهش سختی و نیز افزایش شکل پذیری و ماشینکاری اشاره کرد. فرآیند گرمایش و سرمایش همچنین باعث کاهش شکنندگی فولاد می شود و در عین حال خواص مغناطیسی و هدایت الکتریکی آنها را افزایش می دهد.

معایب بازپخت (آنیل)

مشکل اصلی آنیل این است که بسته به اینکه کدام مواد در حال بازپخت شدن هستند، می تواند یک روش زمان بر باشد. فولاد هایی که نیاز به دمای بالا دارند ممکن است مدت زیادی طول بکشد تا به اندازه کافی خنک شوند، به خصوص اگر در کوره آنیلینگ به طور طبیعی خنک شوند.