مکانیزم احیا مستقیم

عمل احیا در روشهای احیای مستقیم مانند آنچه در شکم کورهبلند رخ میدهد صورت میگیرد و گاز احیاکننده بر روی اکسیدآهن اثر گذاشته و آن را در چند مرحله احیا میکند. خوراک اکسید آهن در این روش به صورت گندله متخلخل بوده تا توانایی عبور گاز احیا کننده را داشته باشد.

گاز احیا کننده در رآکتورهای احیای مستقیم قبل از ورود به رآکتور، در رفورمرها از شکسته شدن گاز طبیعی (CH4) و تبدیل به CO و H2 تهیه میشود و پس از پیشگرم شدن تا دمای ۱۰۰۰ درجهسانتیگراد وارد رآکتور احیای مستقیم میشوند. در روشهای احیای مستقیم حداقل ۹۰% اکسید آهن موجود در گندله به آهن فلزی تبدیل شده که به این نسبت آهن فلزی تشکیل شده به آهن کل موجود در گندله درصد متالیزیشن میگویند. محصول رآکتور احیای مستقیم که صورت آهن اسفنجی جامد است به سهولت در دمای حدود ۶۰۰ درجه سانتیگراد توسط سیستم انتقال مواد مستقیما به کورههای قوس الکتریکی (EAF) شارژ شده و عمل تصفیه و فولاد سازی بر روی آن انجام میشود.

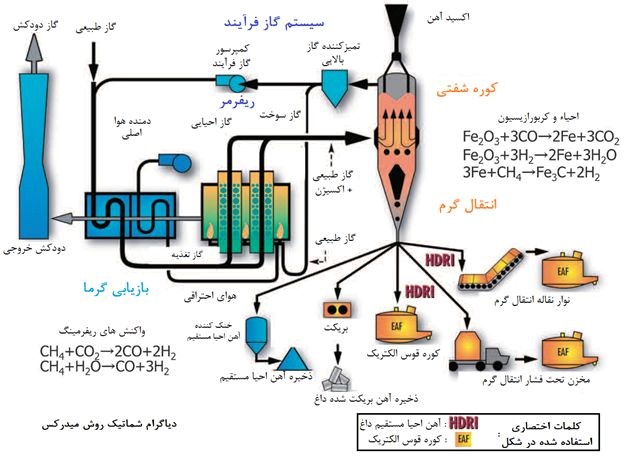

روش میدرکس

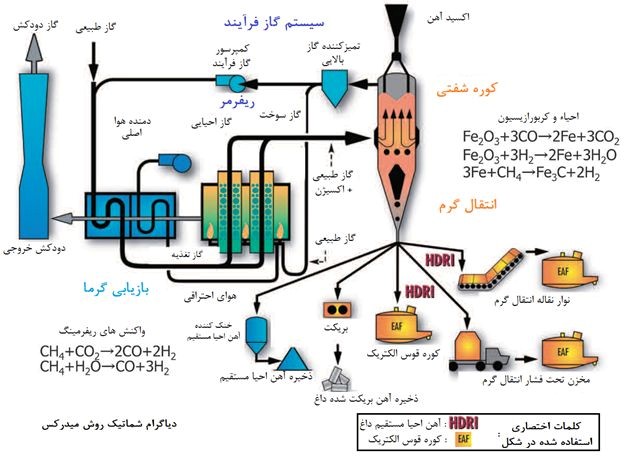

پرکاربردترین و پربازدهترین فرایند حال حاضر احیای مستقیم سنگ آهن گندله و تولید آهناسفنجی به روش گازی است. در این روش احیا کننده گاز طبیعی است که بطور معمول متان (CH4) در نظر گرفته میشود. (تقریبا ۸۵ درصد گاز طبیعی متان تشکیل میدهد، از این رو گاز طبیعی به تقریب متان فرض میشود) در این فرآیند گندلهها از قسمت بالایی کوره به سمت پایین سقوط میکنند و در این بازه زمانی گاز احیا کننده درون کوره دمیده میشود.

همانطور که گفته شد مخلوط گاز هیدروژن و مونواکسید کربن قبل از ورود به کوره در واحد رفورمر، از شکسته و تجزیه شدن تهیه میشوند. گاز احیا کننده بهدلیل جریان طبیعی سیال داغ (۱۰۰۰ درجه سانتیگراد)، به سمت بالا حرکت کرده و در این حین ترکیب درصد اکسیژن گندلههای درحال سقوط کاهش یافته و محصول نهایی آهن اسفنجی است.

بطور کلی خط سیر احیای مستقیم برای یک سنگ آهن مطابق شکل ذیل است. ضمن آنکه همواره بخشی از گاز صعود کرده درون کوره خارج شده و از آن دوباره به عنوان سوخت استفاده خواهد شد (به دلیل دارا بودن مقادیری از اکسید کربن و هیدروژن) ضمن آنکه مقداری از این گاز برگشت خورده، خود میتواند در فرآیند اکسایش متان حضور داشتهباشد.

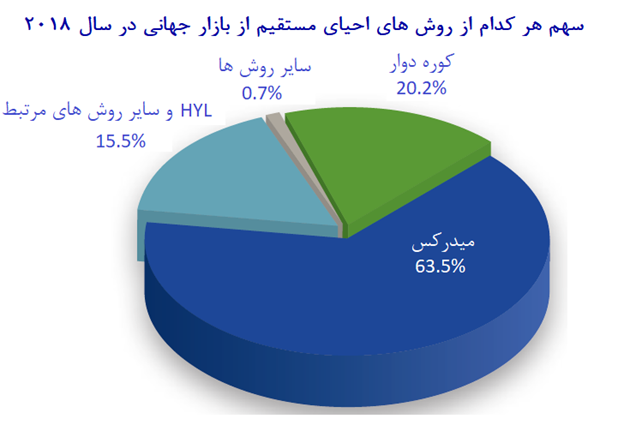

روش میدرکس مزایای فروانی دارد از جمله آنکه این روش در بین تولید کنندگان آهن اسفنجی (به روش گازی) آنقدر پر استفادهبودهاست (در حدود ۶۰ درصد) که اکنون به عنوان یک تکنولوژی در دسترس تلقی میشود.

از طرفی کاهش هزینههای مربوط به تعمیرات در این روش بدلیل سادگی بیشتر سیستم و همچنین راندمان بالای اسفنج تولیدی (درصد متالیزیشن ۹۴ تا ۹۶) آنرا به بستری مناسب برای سرمایهگذاری نیز تبدیل کردهاست. نکته دیگر آنست که اسفنجهای تولیدی به روش میدرکس دارای یکنواختی بیشتری از جهات ترکیب شیمیایی نیز هستند.

البته روش میدرکس با تمام مزایا و محاسن خود نقاط ضعف خود را نیز دارد. آهن اسفنجی تولیدی در روش میدرکس سختتر از سایر روشها است و این به معنای انرژی اولیه مورد نیاز بیشتر در هنگام فولادسازی است. نکته مهم دیگر فرسایش بدنه کورد احیا در طول زمان است که البته این مورد طی سالهای اخیر با عایق بندی مناسب کوره تا حدودی برطرف شدهاست

روش HYL

این فرآیند در ابتدای دهه 50 میلادی بصورت آزمایشی و با ظرفیت اسمی 50 تن در روز طراحی شد. اولین مشکل سرراه آزمایشات، عدم دستیابی به میزان لازم احیا در طول فرآیند بود که پس از 18 ماه تحقیق و بررسی، سرانجام بعد از اعمال چندین تغییر که از جمله مهمترین آنها تغییر در سیستم گاز احیا کننده بود، اولین سیستم احیای سنگ آهن و تولید آهن اسفنجی به روش HYL البته بصورت آزمایشی درمیانه سال 1955 راهاندازی شد. آزمایشات موفقیت آمیز بود و ظرفیت آهن اسفنجی تولیدی بمرور درحال افزایش نیز بود به نحوی که در آخرین روزهای پژوهش این فرآیند، سیستم، قادر به تولید 60 تن اسفنج در روز به نحو بهینه شده بود.

پس از موفقیت سیستم آزمایشی طراحان بدنبال گسترش این مدل و تجاری سازی آن رفتند تا اینکه در آخرین روزهای سال 1957 اولین طرح تجاری تولید آهن اسفنجی به روش احیای مستقیم سنگ آهن شروع بکار کرد، طرحی که با نام HYLSA Monterry 1-M شناخته میشد. دارای ظرفیتی بالغ بر 75000تن در سال بود. فرآیند موفقیت آمیز بود و طرح “مونتری” 35 سال فعالیت خود را ادامه داد. درسال 1978 میلادی طرح مونتری تاییدی تاریخی را نیز از آن خود کرد زمانیکه ASTM این طرح را بعنوان اولین طرح صنعتی موفق در تولید آهن اسفنجی دانست. باتمام موفقیتی که فرآیند HYL درتولید آهن اسفنجی برای خود دست و پا کرده بود همچنان ضعفهای خاص خود را نیز به دوش میکشید. یکی از این نقاط ضعف، استاتیک بودن بستر فرآیند تولید بود که به شدت از قابلیت این فرآیند برای رقابت با دیگر فرآیندها کاسته بود. به همین دلیل طی سالهای بعد طرح HYL III پایه گذاری شد که مبنا و اساس این طرح تغییر روند تولید از بستر استاتیک به فرآیند تولید با بستر متحرک بود.

تجهیزات فرآیندHYL

- کوره مورد نظر برای عملیات احیا که خود دارای سیستم شارژ و همچنین تخلیه آهن اسفنجی تولیدی است.

- سیستم گاز احیا که خود شامل بخشهایی متعدد از جمله واحد گرمایش، سرمایش، تنظیم فشار مورد نیاز گاز، رطوبت و … میباشد.

- نوار نقالههای مورد نیاز برای انتقال و جابهجایی سنگ آهن اولیه و همچنین سیستم حمل و نقل محصول نهایی(اسفنج تولیدی)

- سیستم خنکسازی آب مورد استفاده در فرآیند؛ این سیستم یک چرخهی بستهی ترمودینامیکی است.

- واحد کنترل فرآیند

- سیستم تغذیهی الکتریکی فرآیند

- برج خنک کننده همراه با فیلتراسیون مورد نظر

- واحد حذف CO2

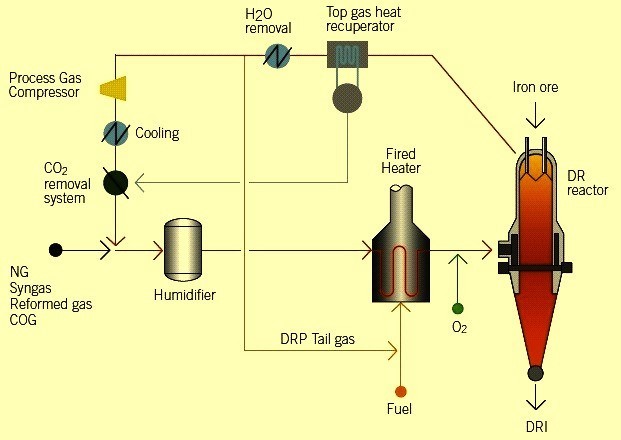

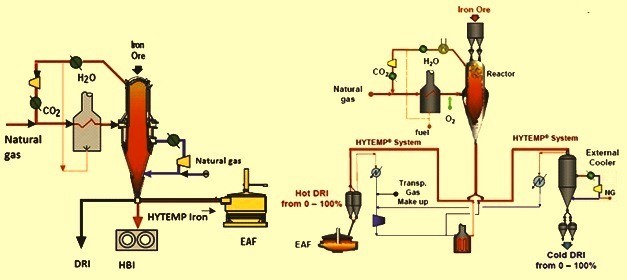

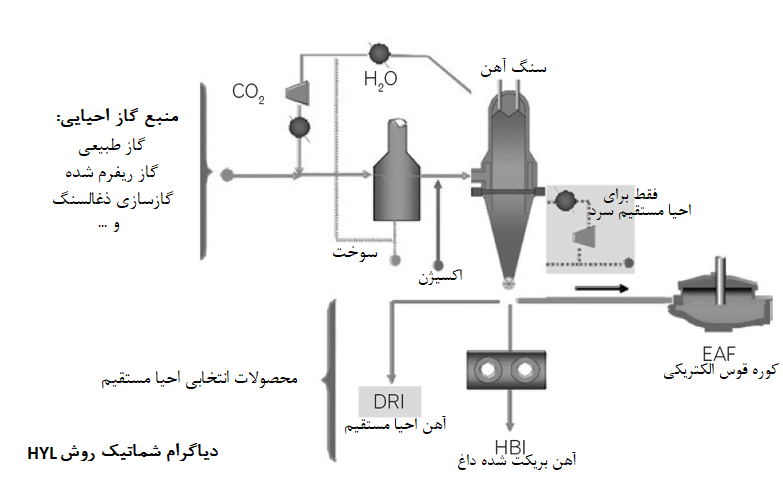

شکل فوق، شماتیک ساده شدهی فرآیند HYL است. در این فرآیند مشابه سیستم میدرکس از H2و CO بعنوان گاز احیا کننده برای تولید DRI استفاده میکند. گسترهی طیف تولید محصول دراین فرآیند سه دستهی DRI، DRI های سرد و HBI است.

شکل فوق شماتیک نحوهی تولید سه محصول قابل تولید در فرآیند HYL است DRI سرد به طور معمول برای استفاده در کارخانجات تولید فولاد در جوار محل تولید آهن اسفنجی تولید میشود.این درحالیست که HBI تولیدی بیشتر در مصارف صادراتی کاربرد دارد DRI سرد بطور معمول تحت فرآیندهای پیشگیری از اکسیداسیون قرار میگیرد ضمن آنکه قابلیت صادراتی نیز میتواند داشته باشد. آهنHYTEMP نیز به طور معمول برای استفاده مستقیم در کوره قوس الکتریک در کارخانجات فولاد کاربرد دارد.

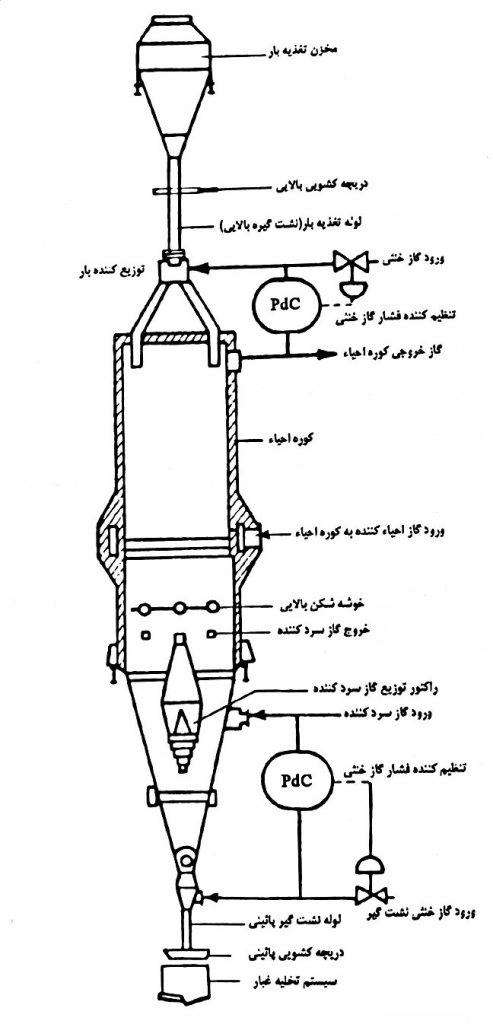

پروژه احیاء مستقیم مگامدول

احیا مستقیم یک واکنش شیمیائی است که بین هیدروژن و مونواکسیدکربن با اکسیژن موجود در اکسید آهن انجام میشود. محصول این واکنش آهن فلزی است که در واحدهای فولادسازی مورد استفاده قرار میگیرد. برای انجام واکنش احیای مستقیم، اکسید آهن و گاز احیا (گازی که دارای درصد مناسبی هیدروژن و مونواکسیدکربن است) در کوره میدرکس در تماس با هم قرار میگیرند. بهترین شرایط واکنش کوره میدرکس در صورتی حاصل میشود که جریان مواد جامد و گاز در خلاف جهت هم باشد. به این منظور، داخل کوره مواد جامد به صورت پیوسته از بالای کوره وارد شده و به سمت پایین کوره حرکت میکند و گاز احیا نیز درون کوره به صورت پیوسته به سمت بالا در جریان خواهد بود. محصول خروجی از کوره آهن اسفنجی (DRI) نامیده میشود. آهن اسفنجی خروجی از کوره های کمبو میتواند به صورت گرم یا سرد از کوره خارج شود.

یک واحد میدرکس را می توان به سه بخش اصلی تقسیم کرد. بخشی که فرآیند اصلی احیا در آن انجام میشود به نام Core شناخته میشود. وظیفه تامین و حمل مواد اکسیدی با نرخ و ترکیب و معین به کوره و انتقال مناسب محصول به سمت مخازن محصول بر عهده بخش MHU است. در نهایت بخشی که وظیفه تأمین آب مربوط به کولرها، اسکرابرها، غبارگیرها، ماشین آلات و تجهیزات را برعهده دارد بنام بخش WTPدسته بندی میگردد.

Core: این قسمت شامل تجهیزات اصلی مورد نیاز برای انجام فرایند احیا است. اصلی ترین بخش این قسمت کوره احیا می باشد که واکنش احیا مستقیم درون آن و بر اثر تماس گندله های اکسیدی با گاز احیایی انجام می شود. از دیگر بخشهای اصلی این ناحیه می توان به ریفرمر اشاره نمود که در آن بر اثر انجام واکنش ریفرمینگ گاز ورودی به ریفرمر در حضور کاتالیستها و در دمای بالا، گاز احیایی مورد نیاز واحد جهت احیای گندله های اکسیدی ورودی به کوره تامین میگردد. در واکنش ریفرمینگ، متان موجود در گاز طبیعی با بخار آب یا دی اکسیدکربن واکنش داده و هیدروژن و مونواکسیدکربن (گاز احیا) تولید می شود. جهت جلوگیری از اتلاف انرژی سیستم از یک بازیاب حرارتی نیز استفاده می شود که بنام رکوپراتور شناخته می شود. رکوپراتور در حقیقت مانند یک مبدل حرارتی عمل می کند و در آن از گازهای داغ حاصل از سوختن مشعلهای ریفرمر، برای گرم کردن گازهای مورد استفاده در فرآیند استفاده می شود. بدین ترتیب از اتلاف حرارت در سیستم جلوگیری می شود. از تجهیزات دیگری که در این قسمت قرار دارد می توان به کمپرسورها اشاره کرد که وظیفه تأمین فشار سیستم را بر عهده دارند.دمنده های هوا نیز در این قسمت قرار می گیرند که هوای مورد نیازجهت انجام واکنش سوختن در مشعلها و … را تأمین می کنند. تجهیز مهم دیگری که در این قسمت در نظر گرفته می شود اسکرابر می باشد که وظیفه شستشو و خنک سازی گاز خروجی از کوره را بر عهده دارد. گاز با عبور از میان قسمتهای مختلف اسکرابر علاوه بر شستشو و جدا سازی نرمه های موجود در گاز، خنک نیز می گردد. در این قسمت می توان با تنظیم دمای گاز خروجی از اسکرابر میزان بخار آب موجود در گاز فرایند سیستم را تنظیم نمود.

MHU: سیستم انتقال مواد در کارخانه احیای مستقیم به دو دسته تقسیم می شود. سیستم انتقال مواد اکسیدی از محل مخزن روزانه تا کوره احیای مستقیم که وظیفه آن تحویل مواد اولیه با یک سرعت ثابت و توزیع مناسب به قیف شارژ کوره است، و بخش انتقال محصول که دریافت آهن اسفنجی از پایین کوره و حمل آن به مخزن ذخیره محصول را بر عهده دارد. این سیستم از تجهیزاتی مانند سرند، شوت، دایورتور، نوار نقاله، رولر، درام و تجهیزات ابزار دقیق تشکیل شده است.

WTP: این قسمت از واحد وظیفه تأمین و آماده سازی آب مورد نیاز فرآیند و ماشین آلات را بر عهده دارد. آب مورد استفاده در واحد میدرکس را می توان به سه بخش اصلی تقسیم بندی کرد: آب پروسس تمیز، آب پروسس کثیف و آب ماشین آلات. آب پروسس تمیز وظیفه خنک کاری کولرهایی را بر عهده دارد که با گازهای خروجی از ریفرمر در ارتباط هستند. آب پروسس کثیف با اسکرابرها و تجهیزاتی در تماس است که با گازهای خروجی از کوره در تماس می باشند. سیستم آب ماشین آلات شامل یک سیکل بسته می باشد که در این سیکل وظیفه خنک کاری آب بر عهده یک مبدل حرارتی است. به طور اختصار از تجهیزاتی که در این بخش وجود دارد میتوان به کولینگ تاورها، مبدل حرارتی، کلاریفایر، کلاسیفایر، پمپها و … اشاره نمود.

مزیتهای واحد مگا مدول کمبو: از جمله مزایای عمده این روش میتوان به کاهش قابل توجه هزینه فولادسازی در هنگام استفاده از محصول گرم و انتقال آن به قسمت فولاد سازی اشاره نمود. با مقایسه دو طرح سری ۸۰۰ و مگا مدول می توان در یافت که در واحد مگا مدول به دلیل ظرفیت بالاتر تولید هزینه های بهره برداری، پرسنلی، تعمیر و نگهداری به ازای تن محصول تولید شده نسبت به واحدهای سری ۸۰۰ کمتر خواهد بود. همچنین هزینه قطعات یدکی به ازاء تن تولید در واحد های مگامدول نسبت به واحد های کوچکتر نیز کمتر خواهد بود

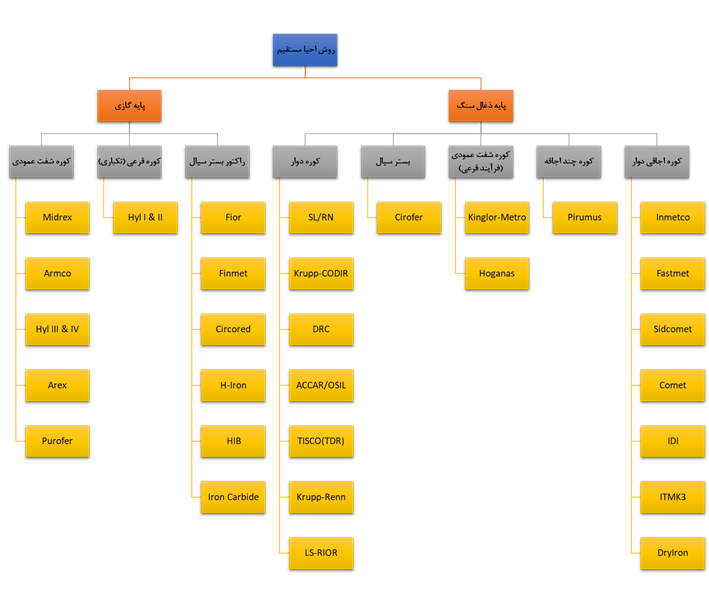

فرآیند احیای مستقیم به دو دسته پایه گازی و پایه ذغال سنگ تقسیم می شود. لازم به ذکر است که در این فرآیند عمل ذوب صورت نمی گیرد و دمای فرآیند پایین تر از دمای ذوب ماده اولیه است. در شکل زیر به برخی روش های رایج احیا مستقیم آهن اشاره شده است. روش pered نیز از این لحاظ که روشی ابداعی در ایران است در نمودار زیر آورده شده است.

نمودار زیر گستردگی کاربرد و سهم هر کدام از روش های احیایی از تولید جهانی را ارائه می دهد:

نمودار توزیع سهم روش های احیا مستقیمم آهن

روش های پایه گازی

روش میدرکس

با توجه به اینکه روش میدرکس یکی از پرکاربردترین روش های احیا مستقیم آهن است در ادامه دیاگرام شماتیک یکی از پتنت های این سیستم با نام HotLink ارائه می شود.

شماتیک روش میدرکس احیا مستقیم آهن

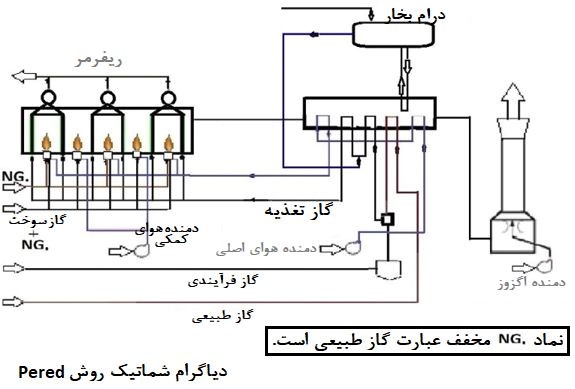

روش Pered

روش Pered نیز از آنجا که روشی اساسا ایرانی و شناخته شده جهانی است و در فولادسازی های: (شادگان، میانه، نیریز و بافت) مورد استفاده قرار می گیرد در ادامه توضیحاتی درمورد آن آورده می شود. این روش از زیرمجموعه های روش احیا مستقیم میدرکس است اما در شماتیک و کلیات روش تفاوت هایی نیز وجود دارد که این تفاوتها در جداول و شکل پایین ارائه می شود. لازم به ذکر است که محصول نهایی این فولاد سازی ها آهن احیا مستقیم سرد می باشد و طبق گزارش Midrex ظرفیت سالانه این فولاد سازی ها 0.8 میلیون تن در سال است.

شماتیک روش Pered تولید احیا مستقیم آهن فولاد

جدول مقایسه میزان گاز طبیعی مصرفی در روش Pered و روش میدرکس

مقایسه میدرکس و pered

برای اطلاعات بیشتر و مقایسه کاملتر بین روش میدرکس و Pered به فایل جدول مقایسه رجوع شود.

فرآیند HYL

HYL یکی دیگر از فرآیند های احیا مستقیم پایه گازی و تا حدی مشابه فرآیند میدرکس است. در این روش ها از کوره هایی جهت حذف اکسیژن از کلوخه و گندله سنگ آهن استفاده می شود. فرآیند HYL در چندین نوع مختلف توسعه داده شده که همگی مکانیزم های تقریبا مشابه و یکسانی دارند و چهار روش HYL (I, II, III, IV) را شامل می شود. فرآیند HYL نیز در دو قسمت انجام می شود یکی از این مراحل تولید گاز احیایی و دیگری مرحله احیای سنگ آهن است. دمای روش فرآیند HYL در حدود 930 درجه و فشار فرآیند در حدود 5 اتمسفر است. گاز احیایی در قسمت ریفرمر از واکنش گاز طبیعی با بخار آب در حضور کاتالیست تولید می شود که این گاز شامل هیدروژن و کربن مونوکسید است که بخش زیادی از گاز تولید شده در ریفرمر را گاز هیدروژن تشکیل می دهد که قدرت احیایی بالایی دارد. اجزای اصلی جریان احیایی در مجاورت راکتور شامل: گرمکن افزایش دهنده دمای گاز احیایی تا دمای 925 درجه سانتیگراد، تجهیزات غبارگیر، خنکساز و حذف کننده آب از گازها، کمپرسور گاز بازیافتی و حذف کننده گاز کربن دی اکسید می شود.

مزایای HYL

با توجه به اینکه فرآیندهای HYL قبل از مرحله ریفرمر بخار شامل مرحله حذف گوگرد نیز می شوند می توان از مواد معدنی و گازهای دارای مقادیر بیشتر گوگرد نیز استفاده نمود. کنترل بهتری بر نسبت میان گاز هیدروژن و کربن مونوکسید به دلیل تجهیزات حذف انتخابی CO2 در سیستم گاز صورت می گیرد. این تجهیزات استفاده از رنج گسترده ای از نسبت بین گاز هیدروژن و کربن مونوکسید بسته به درجه متالیزاسیون و یا محتوای کربن مورد نیاز را امکان پذیر می سازد.

روش purofer

روش پروفر نیز مانند بسیاری از روش های دیگر از جمله مواردی است که پس از مدت کوتاهی کنار گذاشته شد. این روش از جمله روش هایی است که در مسیر پیشرفت فرآیند های احیا مستقیم راه اندازی شده و پیشرفت های بعدی آن در نهایت بهراه اندازی فرآیندمیدرکس منجر شد. زمان طولانی و دشواری از اولین ایده تا توسعه روش ها و فناوری های صنعتی می گذرد. کار اساسی در استفاده از چگالی گرم برای آهن احیا شده مستقیم ابتدا در آزمایشگاه انجام شد. سپس در اواخر دهه 1960 و اوایل دهه 1970 اولین کارخانه های آزمایشی ساخته و مورد بهره برداری قرار گرفتند. به عنوان مثال، فناوری ESSO-FIOR در کارخانه ای که توسط McKee در نوا اسکوشیا، کانادا ساخته و اداره می شد، آزمایش شد و فرآیند PUROFER Thyssen در یک مرکز نیمه صنعتی در Oberhausen، آلمان مورد ارزیابی قرار گرفت. با شروع در اواخر دهه 1970، اولین دوره های تولید پایدار کارخانه های احیای مستقیم با بریکت گرم با استفاده از فرآیند FIOR در ونزوئلا و کارخانه PUROFER در ایران انجام شد. پیشرفت نهایی این فناوری در اواسط دهه 1980 پس از بهره برداری موفقیت آمیز از اولین کارخانه MIDREX با بریکت گرم در صنایع گاز صباح (امستیل امروزی) در جزیره لابوان در مالزی رخ داد.

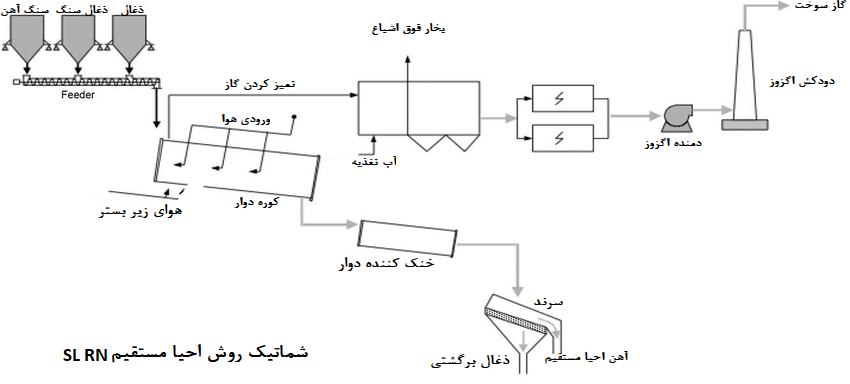

فرایند SL/RN

در فرآیند استاندارد SL/RNمواد اولیه: 1) سنگ آهن، 2) زغال سنگ، 3) دولومیت و یا سنگ آهک (به عنوان عامل گوگردزدایی) در یک کوره دوار شارژ می شود و توسط جریان گاز مخالف حرارت دهی صورت می گیرد. گرما از احتراق کنترل شده مواد فرار زغال سنگ و CO تولیدی مواد شارژ ایجاد می شود. احیای اکسیدهای آهن در حالت جامد در دمای بین 920 درجه سانتی گراد تا 1100 درجه سانتی گراد صورت می گیرد.

با هدف استفاده از سنگ معدن با عیار پایین تر، با توجه به مسائل دسترسی به کلوخه سنگ آهن و مقدار روزافزون سنگ معدن و کنسانتره در روش های نوین SL/RN این فرآیند تا حدی توسعه داده شده است که این روش ها این امکان را می دهد تا تنها در یک کارخانه مستقیما کنستانتره را به آهن احیا مستقیم تبدیل نمود که در واقع فرآیند های گندله سازی و احیا مستقیم در یک فرآیند ادغام می شود.

واکنشهای احیا و تولید گاز زغالسنگ به طور همزمان در داخل شارژ انجام میشود. DRI تولید شده و کسر غیر مغناطیسی باقیمانده پس از خنک شدن به صورت مغناطیسی از هم جدا می شوند. گاز زائد از یک بویلر عبور می کند تا گرما برای بخار و تولید برق بعدی بازیابی شود.

ریزدانههای سنگ آهن حاصل از فرآیند تغلیظ غالباً در کیفیت های بالا (آهن زیاد و محتوای ناخالصی کم) تشکیل می شوند و بنابراین برای تولید DRI با کیفیت بالا بسیار مناسب هستند. متالیزاسیون محصول نهایی این روش احیا مستقیم 93% و کربن موجود در حدود 0.1 تا 0.2درصد است.

تجهیزات روش SL/RN شامل موارد زیر می شود:

تجهیزات حمل و نقل مواد خام

کوره دوار

خنک کننده دوار

محفظه پس از گداختن (ABC)

بویلر حرارت زائد

رسوب دهنده الکترواستاتیک

امکانات جداسازی و جابجایی محصول

در موارد پیشرفته این روش برخی تاسیسات گندله سازی نیز با روش ادغام می شود.

مزایا روش SL-RN

4 – این فرآیند با رنج گسترده ای از انواع مواد آهن دار از جمله: گندله، کلوخه معدنی، ماسه ساحلی، ایلیمینیت و همچنین ریزدانه های سنگ آهن قابیلت کاربرد دارد.

این فرآیند همچنان یکی یکی از فرآیندهای پرکاربرد پایه ذغالسنگ برای احیای مستقیم کلوخه معدنی و گندله است.

این روش می تواند با طیف گسترده ای از مواد احیا کننده همچون: ذغال سنگ زیر قیری و ذغال سنگ، ذغال سنگ قیری، و در موارد خاص نیز آنتراسیت و ذغال کک کار کند.

با حرارت بازیابی شده در احیا مستقیم به روش SL RN می توان برق تولید نمود که این برق تولیدی قابلیت فروش دارد و همچنین می تواند برق مورد نیاز کارخانه را تامین کند؛ به همین دلیل الزامی به وجود برق برای راه اندازی کارخانه هایی که با روش SL RN کار می کنند وجود ندارد؛ علاوه بر این فروش برق تولیدی نیز موجب بازگشت بخش قابل توجهی از سرمایه راه اندازی می شود.

مقایسه روش احیا مستقیم و کوره بلند

در مقایسه با سایر فرآیند ها روش احیا مستقیم روشی مقرون به صرفه از لحاظ مصرف انرژی است. تولید فولاد به روش احیا مستقیم به سوخت کمتری نیازی دارد و این از لحاظ کاهش مصرف سوخت جایگزینی مناسب برای “کوره بلند” است. با توجه به ترجیح ورود مواد اولیه کوره قوس به صورت پیشگرم شده در دمای بالا معمولا محصولات احیا مستقیم با دمای بالا وارد کوره قوس می شود تا مرحله پیشگرم حذف شده و تا حد زیادی در مصرف انرژی صرفه جویی شود.

مزایای روش احیا مستقیم

فرآیند احیا مستقیم با هدف حذف دشواری های تولید در روش کوره بلند توسعه یافت. بر خلاف روش کوره بلند الزامی به اینکه کارخانه احیا مستقیم بخشی از یک کارخانه فولاد یکپارچه باشد وجود ندارد. بنابراین روش احیا مستقیم نسبت به یک کارخانه فولادی یکپارچه هزینه سرمایه گذاری کمتری را مطلبد. این روش برای کشورهای در حال توسعه که منابع ذغال سنگ آن محدود است اما قراضه های فولادی زیادی در دسترس است بسیار مناسب است. با توجه به همین شرایط هند بزرگترین تولید کننده آهن با روش احیا مستقیم است. این روش خود دسته بندی های مختلفی را شامل می شود که در ایران نیز روش های ابداعی از این روش وجود دارد.

عواملی که موجب اقتصادی بودن احیا مستقیم می شود

آهن احیا شده تقریباً همان ترکیب آهن حاصل از کوره بلند را دارد، معمولاً 90 تا 94٪ محتوی آهن (بسته به کیفیت سنگ آهن اولیه)، بنابراین یک ماده اولیه عالی برای کوره های الکتریکی در کارخانه های کوچک است که به آنها امکان استفاده باقیمانده شارژ از ضایعات با گرید پایین تر و در عین حال تولید فولاد گرید بالا را می دهد.

محصول آهن خروجی از کوره احیا مستقیم به دو شکل ممکن است مورد فرآیند قرار گیرد:

ممکن است خروجی کوره به صورت داغ به کوره قوس الکتریکی منتقل شود که در این صورت از مزایای مصرف انرژی کمتر بهره وری می شود.

ممکن است محصول خروجی کوره احیا مستقیم به شکل بریکت فشرده و تبدیل شود تا بتوان آن را به آسانی به محل مصرف مورد نظر حمل نمود (شکل زیر).

بریکت تولید شده از احیا مستقیم

فرآیند احیا مستقیم از سنگ آهن گندله شده و یا کلوخه به صورت مستقیم به عنوان ماده اولیه استفاده می کند که این مورد نوعی مزیت است. البته در روش های خاصی از این فرآیند همچون روش بستر سیال لازم است تا سایزبندی ذرات سنگ آهن صورت گیرد.

در روش احیا مستقیم می توان از گاز طبیعی برای فرآیند احیا استفاده نمود که البته با توجه به فراوانی گاز در ایران این روش برای کشور ما بسیار به صرفه محسوب می شود.

مسائل و مشکلات روش احیا مستقیم

آهن تولید شده از فرآیند احیا مستقیم (آهن اسفنجی) به شدت در معرض اکسیداسیون قرار دارد و از همین جهت معمولا سریعا تحت فرآیند فولادسازی قرار می گیرد. لازم به ذکر است که محصول تولیدی تا حدی اشتعال زا نیز محسوب می شود و لازم است از این لحاظ مراقبت های لازم صورت گیرد. برخلاف کوره بلند که خروجی آهن نسبتا خام و خالص می دهد؛ آهن تولید شده در احیای مستقیم در صورتی که از “شارژ ورودی قراضه” استفاده شود تا حدی محتوی سیلیکا دارد که باید از فولاد حذف شود.