با پیشرفت صنعت و نیازهای مختلف در حوزههای مختلف، تجهیزات فشاری به عنوان ابزارهای حیاتی در فرآیندهای صنعتی و تولیدات متنوع پر کاربرد شدهاند. در این مقاله، به معرفی انواع مختلف تجهیزات فشاری و کاربردهای آنها خواهیم پرداخت.

مخازن فشار

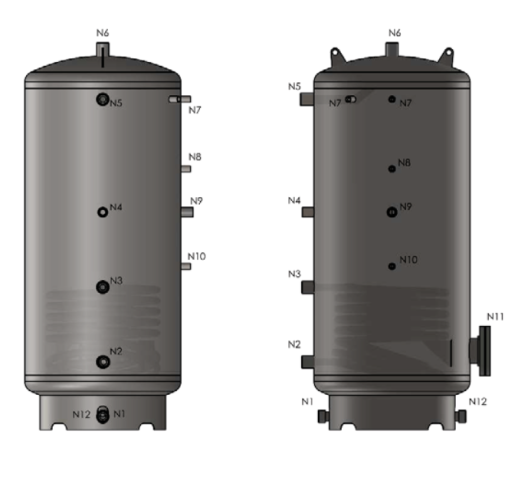

مخازن فشار یکی از انواع مهم تجهیزات فشاری هستند که در ذخیرهسازی و حملونقل مایعات یا گازهای فشرده مورد استفاده قرار میگیرند. این تانکها برای تحمل فشارهای بالا و حفظ استحکام در شرایط مختلف طراحی میشوند.

بویلرها

بویلرها تجهیزاتی هستند که آب را به دماهای بالا گرم میکنند و بخار تولید میکنند. این تجهیزات در صنایع مختلف از جمله صنایع نیروگاهی برای تولید برق به کار میروند.

لولههای فشاری

لولههای فشاری برای انتقال مایعات یا گازها تحت فشار به کار میروند. این لولهها باید از جنسها و مواد مقاوم برای تحمل فشارها و دماهای مختلف ساخته شوند.

تجهیزات تبدیل حرارتی

تجهیزات تبدیل حرارتی برای انتقال حرارت بین دو مایع یا گاز به کار میروند. این تجهیزات در صنایع گوناگون از جمله صنعت نفت، گاز، و شیمی به منظور سرمایهگذاری حرارتی مورد استفاده قرار میگیرند.

خنککنندهها

خنککنندهها تجهیزاتی هستند که حرارت تولید شده در فرآیندهای صنعتی را از محیط حذف میکنند. این تجهیزات در صنایع متنوعی از جمله صنعت خودروسازی و الکترونیک به کار میروند.

تجهیزات گازهای صنعتی

تجهیزات گازهای صنعتی شامل تجهیزاتی میشوند که در تولید، ذخیره، و توزیع گازهای صنعتی مورد استفاده قرار میگیرند. این تجهیزات برای اطمینان از ایمنی و بهرهوری در استفاده از گازها طراحی میشوند

با این محصول پرکاربرد آشنا شدیم و دانستیم مخازن استیل در سه گرید اتمسفریک، تانکر کم فشار و مخازن استیل تحت فشار توسط شرکتها و تولید کنندگان مختلف تولید می گردد. هریک از مراحل مختلف تولید، نیازمند استفاده از استانداردهاییست که ایمنی و ماندگاری مخزن را تضمین نماید. در اینجا می خواهیم بازرسی مخازن استیل را بر اساس چند استاندارد داخلی و خارجی بررسی نماییم. قوانین، استانداردها و دستورالعمل های مختلفی بر طراحی، ساخت و بازرسی مخازن استیل حاکم است. مهمترین آنها عبارتند از:

- استاندارد بازرسی ASME

- استاندارد API 510 ،API 620 ،API 650

- استانداردهای بازرسی مخازن استیل تحت فشار ISIR18132

- استاندارد اروپایی EN

- STANDARD ISO

- API 620

- مجموعه استانداردهای: API 650 ، API 653 ، UL 2080 و…

استانداردهای مهم بازرسی مخازن استیل

چندین فرآیند صدور گواهینامه در صنعت مخازن ذخیره سازی استیل استفاده می شود. رویه های تایید مجدد مخزن استیل از رویه های تجویز شده توسط ارگان دولتی و خصوصی پیروی می کند. آنها همچنین با قوانین بین المللی مطابقت دارند که بر عملکرد مهندسی خوب به عنوان یک الزام برای همه انواع گواهینامه مجدد مخزن تأکید می کند.

استاندارد بازرسی (ASME)

ASME یک سازمان غیرانتفاعی آمریکایی است که با به اشتراک گذاری دانش و همکاری، توسعه مهارت ها و غنی سازی شغل در سراسر جهان را ترویج می کند. نشان گواهینامه ASME گواهی معتبری است که نشان می دهد محصول تولید شده استانداردهای ایمنی و عملکرد عالی را برآورده می کند. مخازن استیل ضد زنگ دارای استاندارد ASME به شدت تست شده و از نظر قابلیت اطمینان تایید شده اند. بخش هشتم ASME به طور خاص برای مخازن تحت فشار اعمال می شود. این جزئیات الزامات:

- طراحی مخزن

- نوع و کیفیت مواد،

- روش های ساخت

- آزمایش یا بازرسی

- و صدور گواهینامه

را شرح می دهد.

استاندارد بازرسی UN

تاییدیه استاندارد UN در مورد مخازنی که برای حمل و نقل کالاهای خطرناک استفاده می شوند، اعمال می شود. بعنوان مثال، مخازن استیل قابل حمل حاوی نفت، پروپان و مواد شیمیایی می بایست دارای تاییدیه UN باشند. گواهی UN بالاترین ایمنی تانکرها را از طریق ساخت و ساز و بهره برداری مناسب تنظیم می کند. این ضوابط همچنین ضرب الاجل های دوره ای را برای بازرسی تانکرها و تأیید مجدد رسمی تعیین میکند. دوره های بازرسی استاندارد UN به نوع مخزن و محتوای آن بستگی دارد. دوره های صدور گواهی مجدد اجباری 30 ماهه و 60 ماهه عموماً برای اکثر مخازن استیل مورد استفاده در حمل و نقل اعمال می شود.

استاندارد بازرسی HMTA

این شرکت تنظیم کننده قوانین و استانداردهای تانکرهای حاوی سیالات و کالاهای خطرناک می باشد. استاندارد HMTA طیف گسترده ای از مقررات مربوط به ساخت مخزن قابل حمل، بازرسی مجدد و الزامات ایمنی را پوشش می دهد. ضوابط مورد نظر در مقیاس بین دولتی برای هر مخزن حمل و نقل جاده ای، ریلی، هوایی یا دریایی اعمال میشوند.

استاندارد بازرسی API

مجموعه استانداردهای بازرسی صنعت نفت آمریکا، با نام (API) شناخته میشود. استانداردهای API برای تمام مخازن فولادی مورد استفاده در صنعت نفت اعمال می شود. تانکرهای ذخیره سازی فرآورده های نفتی یا ذخیره سازی مواد دارویی، بهداشتی و…، بایستی تحت تأیید ضوابط API تولید گردند. بایستی بدانید که چهار استاندارد API برای صدور تایید تانکرها مهم هستند:

- API 653 برای تأیید مجدد بیشتر کاربرد دارد. زیرا کنترلهایی را برای بازرسی، تعمیر، اصلاح و بازسازی تانکر عمومی مشخص می کند.

- API-650 به طور خاص برای نفت

- API-620 برای گاز طبیعی مایع

- و همچنین API-12D برای پتروشیمیها

کاربرد دارند.

بازرسی تست ضخامت اولتراسونیک مخازن استیل

بر خلاف بازرسی های داخلی و خارجی، تست ضخامت اولتراسونیک یا UTT توسط یک بازرس UTT دارای گواهی ASNT سطح II انجام می شود. این بازرسی بر نظارت مافوق صوت ضخامت مواد برای مخازن تحت فشار حاوی گازها و بخارات متمرکز است. بنابراین از داده ها برای تعیین نرخ خوردگی و عمر باقیمانده مخزن استفاده می شود. اندازهگیری ضخامت در نقاط زیر انجام میشود:

- دور بدنه

- سرها (عدسی ها)

- نازلهای داخلی و خارجی

استاندارد API 620

API 620 برای پوشش دادن بخش طراحی و ساخت مخازن ذخیره سازی بزرگ، در نظر گرفته شده است. مخازنی که بصورت جوش کاری و کم فشار که حاوی فرآوردههای نفتی و سایر سیالات هستند با این حال این استاندارد خاص، رویههای طراحی تانکهایی را که دارای دیوارههایی خاصی باشند که نتوانند به طور کامل با چرخش یک کانتور مناسب در یک محور چرخش عمودی ایجاد شوند، شامل نمیشود.

قوانین ارائه شده در API 620 نمیتوانند تمام جزئیات طراحی و ساخت را پوشش دهند. زیرا اندازه و شکل مخزنها ممکن است مختلف طراحی شود. در مواردی که قوانین کاملی برای یک طرح خاص ارائه نشده است، هدف سازنده، مشروط به تائید نماینده مجاز خریدار، ارائه جزئیات طراحی و ساخت است که به اندازه موارد توصیه و ذکر شده در این استاندارد ایمن باشد و بتواند بدون هیچ خطری نیازهای مشتری را برآورده کند.

ضوابط API 650

API 650 برای پارامترهایی همچون:

- بخش مواد اولیه،

- طراحی و ساخت،

- نصب و آزمایشات مورد نیاز برای مخازن ذخیره سازی فولادی جوش داده شده عمودی

- و همچنین مخازن استوانه ای، غیر دفنی، بسته و روباز

در نظر گرفته شده است. این استاندارد فقط برای مخازنی اعمال میشود که دارای پایه پشتیبانی یکنواخت باشند و آنهایی که در محدوده دمایی غیر یخچالی با طراحی حداکثر دمای 93 درجه سانتیگراد (200 درجه فارنهایت) یا کمتر مورد استفاده قرار میگیرند. API 650 استانداردی مربوط به مخازن جوش داده شده برای ذخیره نفت است که توسط مؤسسه نفت آمریکا(API) منتشر شده است. این استاندارد فقط برای:

- مخازن با کفی یکنواخت

- و مخازن در شرایط و دمای کاری غیر یخچالی که دارای حداکثر دمای طراحی 93 درجه سانتیگراد (200 درجه فارنهایت) یا کمتر هستند،

اعمال میشود. آخرین نسخه این استاندارد، سیزدهم آن در مارس 2020 منتشر شد.

مقررات API 653 تعمیر و بازسازی مخزن استیل

API 653 برای بازرسی، تعمیر، تغییر و بازسازی مخزن استفاده میشود. استانداردها و بازرسیهایی مبتنی بر عملکرد که فراتر از یک بازرسی ساده میباشد. زیرا مسائل طراحی خاص را نیز در نظر میگیرد که سطوح ارزیابی اولیه بازنگری طراحی برای رسیدگی به آنها ارائه شده است.

طراحی مخازن تحت فشار

مخازن تحت فشار / مخازن تحت فشار

طراحی مخازن تحت فشار به نقشه کشی و ساخت سازههایی اشاره دارد که قادر به ذخیره و نگهداری سیالاتی هستند که به فشار قابل توجهی تحت معمول یا فشار ویژهای تحت عمل میآیند. این مخازن معمولاً برای ذخیره موادی مانند گازها، نفت، محصولات شیمیایی، آب و سایر مواد سیال استفاده میشوند. فرایند طراحی مخزن باید با استانداردها و ضوابط فنی صنعتی و مهندسی که برای این منظور تعیین شدهاند، سازگاری داشته باشد. شرکت دانش بنیان پترو صنعت تاراز از کد استاندارد ASME BPVC در کلیه مراحل طراحی و ساخت مخازن صنعتی استفاده می نماید.

مخزن تحت فشار افقی

در طراحی یک مخزن فشار قوی، عواملی مانند فشار داخلی و خارجی، نوع ماده ذخیره شده، دما، جریان ماده و شرایط ایمنی مورد توجه قرار میگیرند. این عوامل در تعیین ضخامت دیواره مخزن، نوع جوشکاری و متریالهای استفاده شده تأثیرگذار هستند. طراحی این مخازن باید به گونهای باشد که بتواند فشارهای به وجود آمده را به طور ایمن تحمل کند و از لحاظ مکانیکی پایدار باشد. همچنین، در طراحی باید نیازهایی مانند عملیات نگهداری، بازرسی و تعمیرات را هم در نظر گرفت.

- ANSYSیکی از قدرتمندترین نرمافزارهای شبیهسازی و تحلیل عددی است که به طور گسترده در صنایع مختلف از جمله طراحی تانک های تحت فشار استفاده میشود. این نرمافزار قابلیتهای متنوعی برای مدلسازی، تحلیل مکانیکی، تحلیل انتقال حرارت، شبیهسازی جریان سیالات و غیره را دارا میباشد.

- COMSOL Multiphysicsیک نرمافزار شبیهسازی چندفیزیکی است که به طور گسترده در مطالعات مرتبط با مخازن تحت فشار استفاده میشود. این نرمافزار امکان تحلیل و شبیهسازی جریان سیالات، انتقال حرارت، مکانیک سیالات و سایر فیزیکهای مرتبط را فراهم میکند.

- SOLIDWORKSیک نرمافزار قدرتمند طراحی سه بعدی و شبیهسازی مکانیکی است که میتواند در نقشه کشی و مدل سازی مخازن به کار گرفته شود. این نرمافزار قابلیتهایی برای مدلسازی اجسام سه بعدی، شبیهسازی جریان سیالات، تحلیل مکانیکی و تحلیل انتقال حرارت را داراست.

- MATLABیک نرمافزار قدرتمند برنامه نویسی و تحلیل عددی است که میتواند در محاسبات اولیه طراحی به کار گرفته شود. این نرمافزار امکاناتی برای حل معادلات ریاضی، تحلیل سیستمهای دینامیکی، تحلیل انتقال حرارت و غیره را فراهم میکند.

- PV Eliteنرمافزاری برای طراحی و تحلیل مخازن تحت فشار است. از طریق PV Elite میتوانید طراحیهای مختلف را انجام داده و عملکرد و استحکام مخازن را ارزیابی کنید.

- Compressنرمافزاری است که به طراحان مخازن تحت فشار کمک میکند تا طراحیهای مختلف را صورت بگیراند و محاسبات مربوط به استحکام و ایمنی را انجام دهد. همچنین، Compress قابلیت ایجاد نقشههای فنی و مستندات مربوطه را نیز دارد.

- Caesar IIیک نرمافزار برای تحلیل و طراحی لولهها و اتصالات در سیستمهای فشار قابل استفاده است. Caesar II با استفاده از تحلیل استاتیکی و دینامیکی، اثرات فشار و حرارت را بر روی ساختارهای لولهای بررسی میکند.

اصول بازرسی مخازن تحت فشار

امروزه مخازن تحت فشار در صنعت کاربرد بسیار زیادی دارند ، بطوریکه در صنایع نفت و گاز ، پتروشیمی ، پالایشگاه ها و نیروگاه ها این مخازن وظیفه حیاتی را برعهده دارند . مخازن تحت فشار انواع مختلــفی دارند و از نمونـه های ساده که برای نگهداری هوای فشرده (منبع کمپرسور) استفاده می شوند تا مدل های بسیار پیشرفته تر که در پالایشگاه ها مورد استفاده قرار میگیرند ، کاربرد دارد .

مخازن تحت فشار به گونه های متفاوتی طراحی میشوند و این طراحی بر اساس کاربرد آنها انجام میشود . عموماً ظاهر کلی مخازن تحت فشار شبیه به هم است و دارای بدنه ایی استوانهایی یا کروی شکل هستند که بعلت کاهش تمرکز تنش به این شکل ساخته می شوند .

اهمیت بازرسی مخازن تحت فشار در چیست ؟!

مخازن تحت فشار همانقدر که میتوانند مفید باشند به همان اندازه میتوانند خطرناک باشند چرا که این مخازن حاوی مقدار زیادی انرژی ذخیره شده هستند و اختلاف فشار داخل و بیرون مخزن تحت فشار پتاسیل ایجاد اتفاقات ناگوار را دارد و در صورت تخریب مخزن این انرژی بصورت ناگهانی آزاد شود که خسارات جانی و مالی زیادی را بهمراه خواهد داشت . بد نیست که اشاره کنم معمولاً لاستیک ماشین باد شده فشاری در حدود ۳۰ تا ۳۵ psi دارد که تقریباً فشاری معادل برابر با ۲.۳ برابر فشار هوا است میشود ، و احتمالاً میدانید اگر لاستیک ماشین

ناگهانی بترکد چه پیامدهای را در بر خواهد داشت حال تصور کنید مخازن تحت فشار کم فشار (low-pressure) فشاری بالغ بر ۳۰۰psi دارد . پس احتیاط های لازم برای پیشگیری از خرابی ناگهانی مخزن حیاتی است .

از این رو مهمترین هدف در بازرسی مخازن تحت فشار یا FFP مخازن که مخفف کلمـــه انگلیسی Fitness For Purpose میباشد این است که از سلامت مخازن تحت فشار ، آگاهی و اطمینان کامل داشتــه باشیم .

عوامل متعددی بر روی فرسودگی و از کار افتادگی مخازن تحت فشار تاثیر گذار هستند که تعدادی از عوامل مانند : خستگی ، خزش ، خوردگی و شرایط محیطی و …. هستند . اما چگونه میتوان سلامت آنهــــا را تضمین کرد ؟!! تقریباً از اوایل قرن ۲۰ ام که صنعت رشد چشمگیـــری را شاهد بود مخازن تحت فشار کاربرد زیادی در صنعت پیدا کردند و از طرف دیگر در این سالها شاهد حوداث ناگوار زیادی در مورد ترکیدن این مخازن بودیم اما خوشبختانه دانش طراحی و ساخت مخازن تحت فشار به مرور توسعه یافت و امروزه ما این دانش را در یک چهارچوب مدون به عنوان استاندارهای طراحی مخازن تحت فشار داریم ، که احتمال به وجود آمدن حادثه را تا حد امکان کاهش داده است . در مقاله آشنایی با اصول طراحی و ساخت مخازن تحت فشار ، انواع استاندارهای طراحی مخازن تحت فشار معرفی شده است که می توانید آنها را مطالعه کنید.

اصول بازرسی مخازن تحت فشار

امروزه مخازن تحت فشار در صنعت کاربرد بسیار زیادی دارند ، بطوریکه در صنایع نفت و گاز ، پتروشیمی ، پالایشگاه ها و نیروگاه ها این مخازن وظیفه حیاتی را برعهده دارند . مخازن تحت فشار انواع مختلــفی دارند و از نمونـه های ساده که برای نگهداری هوای فشرده (منبع کمپرسور) استفاده می شوند تا مدل های بسیار پیشرفته تر که در پالایشگاه ها مورد استفاده قرار میگیرند ، کاربرد دارد .

مخازن تحت فشار به گونه های متفاوتی طراحی میشوند و این طراحی بر اساس کاربرد آنها انجام میشود . عموماً ظاهر کلی مخازن تحت فشار شبیه به هم است و دارای بدنه ایی استوانهایی یا کروی شکل هستند که بعلت کاهش تمرکز تنش به این شکل ساخته می شوند .

اهمیت بازرسی مخازن تحت فشار در چیست ؟!

مخازن تحت فشار همانقدر که میتوانند مفید باشند به همان اندازه میتوانند خطرناک باشند چرا که این مخازن حاوی مقدار زیادی انرژی ذخیره شده هستند و اختلاف فشار داخل و بیرون مخزن تحت فشار پتاسیل ایجاد اتفاقات ناگوار را دارد و در صورت تخریب مخزن این انرژی بصورت ناگهانی آزاد شود که خسارات جانی و مالی زیادی را بهمراه خواهد داشت . بد نیست که اشاره کنم معمولاً لاستیک ماشین باد شده فشاری در حدود ۳۰ تا ۳۵ psi دارد که تقریباً فشاری معادل برابر با ۲.۳ برابر فشار هوا است میشود ، و احتمالاً میدانید اگر لاستیک ماشین ناگهانی بترکد چه پیامدهای را در بر خواهد داشت حال تصور کنید مخازن تحت فشار کم فشار (low-pressure) فشاری بالغ بر ۳۰۰psi دارد . پس احتیاط های لازم برای پیشگیری از خرابی ناگهانی مخزن حیاتی است .

از این رو مهمترین هدف در بازرسی مخازن تحت فشار یا FFP مخازن که مخفف کلمـــه انگلیسی Fitness For Purpose میباشد این است که از سلامت مخازن تحت فشار ، آگاهی و اطمینان کامل داشتــه باشیم .

عوامل متعددی بر روی فرسودگی و از کار افتادگی مخازن تحت فشار تاثیر گذار هستند که تعدادی از عوامل مانند : خستگی ، خزش ، خوردگی و شرایط محیطی و …. هستند . اما چگونه میتوان سلامت آنهــــا را تضمین کرد ؟!! تقریباً از اوایل قرن ۲۰ ام که صنعت رشد چشمگیـــری را شاهد بود مخازن تحت فشار کاربرد زیادی در صنعت پیدا کردند و از طرف دیگر در این سالها شاهد حوداث ناگوار زیادی در مورد ترکیدن این مخازن بودیم اما خوشبختانه دانش طراحی و ساخت مخازن تحت فشار به مرور توسعه یافت و امروزه ما این دانش را در یک چهارچوب مدون به عنوان استاندارهای طراحی مخازن تحت فشار داریم ، که احتمال به وجود آمدن حادثه را تا حد امکان کاهش داده است . در مقاله آشنایی با اصول طراحی و ساخت مخازن تحت فشار ، انواع استاندارهای طراحی مخازن تحت فشار معرفی شده است که می توانید آنها را مطالعه کنید.

روش های بازرسی مخازن تحت فشار

مخازن تحت فشار باید بتوانند فشار داخلی خود را حفظ کنند ، وجود هیچگونه نشتی در این مخازن قابل اغماض نیست . این تست ها برای اطمینان از نداشتن سوراخ نشتی هوا (punctures) ، ترک و اتصلات ضعیف انجام میشود که وجود این عیوب سلامت مخزن را تهدید میکنند .

دو روش هیدرواستاتیک و روش پنوماتیک ، روشهای ابتدایی برای تست مخازن هستند اما این دو روش بعلت ریسک بالایی که داشتند امروزه کمتر از آنها استفاده میشوند . اساس این دو روش تقریباً مشابه یکدیگر است ، در روش هیدرواستاتیک معمولا از آب استفاده میشود و روش پنوماتیک از گازی غیر سمی و غیر قابل اشتعال مانند هوا یا نیتروژن استفاده میشود .

۱) روش بازرسی چشمی

روش بازرسی چشمی یا VT که مخفف کلمه انگلیسی Visual Testing است ، یک ارزیابی خوب از وضعیت مخزن میباشد ، برای انجام این تست باید سطح مخزن کاملاً تمیز شود و تمام قسمت های آن توسط بازرس ، مانند خطوط جوش ، اطراف زائده ها و … مشاهده گردد .

روش بازرسی چشمی به تنهایی کافی نمیباشد چون در این روش بازرسی فقط عیوبی که روی سطح وجود دارند ، قابل تشخیص است .

۲) روش بازرسی مایع نافذ

روش بازرسی مایع نافذ یا PT که مخفف کلمه انگلیسی Penetrant Testing است در این روش ابتدا سطح محل تست کاملاً تمیز میشود سپس محل مورد نظر آغشته به مایع نافذ میشود و مدتی را بازرس باید منتظر بمانند تا اصطلاحاً مایع نافذ ترک ها و عیوب سطحی را خیس کند و بعد از آن سطح از وجود مایع نافذ پاکسازی میشود و مایع آشکار ساز روی سطح اسپری میشود ، و این موجب میشود مایعی که سابقاً در داخل عیوب نفوذ کرده خود را به سطح برساند و عیوب را آشکار کند .

۳) روش بازرسی مغناطیس

روش بازرسی مغناطیسی یا MT که مخفف کلمه انگلیسی Magnetic Testing است ، در این روش قطعه مورد تست مغناطیسی میشود و بازرس مربوطه مقداری ذارات مغناطیسی مانند پودر آهن را روی سطح مورد بازرسی میریزد ، سپس طبق قوانین فیزیک باید پودر آهن در جهت میدان مغناطیسی قرار بگیرند و اگر روی سطح و پوسته های نزدیک به سطح هرگونه ترک یا ناپیوستگی باشد که سبب قطع یکپارچگی میدان مغناطیسی میشود ، که این نشت مغناطیسی بصورت تجمع پودر آهن در محل ناپیوستگی مشاهده میشود .

۴) روش بازرسی رادیوگرافی

روش بازرسی رادیوگرافی یا RT که مخفف کلمه انگلیسی Radiographic Testing است ، خلاف سه روش فوق که قادر هستند فقط عیوب سطحی و عیوب نزدیک به سطح در مخازن تحت فشار را تشخیص بدهند ، این روش قادر است عیوب زیر سطحی را نیز مشخص کند .

در تست رادیو گرافی از اشعه گاما یا اشعه ایکس برای تصویر برداری استفاده میشود ، انرژی زیاد این تشعشعات سبب میشود که روی فیلم تاثیر بگذارد و روی فیلم نقاط تاریک و روشن ایجاد کند ، هرچه میزان تابش اشعه بیشتر باشد آن قسمت فیلم تیره تر میشود این روش میتواند عیوبی مانند حفره ها و خودرگی ها را در داخل مخزن تحت فشار تشخیص بدهد اما تشخیص ترک های ریز با این روش کمی دشوار است .

۵) روش بازرسی التراسونیک

روش بازرسی التراسونیک یا UT که مخفف کلمه انگلیسی Ultrasonic Testing است ، در این روش امواج التراسونیک برای شناسایی عیوب و خوردگی در مخازن تحت فسار استفاده میشود ، در این روش یک پالس از امواج التراسونیک به درون ماده فرستاده میشود و به داخل قطعه مورد تست هدایت میشوند و هنگامی که این امواج در مسیر حرکت خود به عیوب احتمال موجود در قطعه مانند تخلخل ، ترک و ناخالصیهای حبس شده برخورد میکنند ، منعکس میشوند و بازتاب امواج فراصوت که از ماده مورد تست ساطع میشوند پس از تبدیل ، بصورت سیگنال در صفحه نمایشگر نشان داده میشود که بازرس مربوطه با تحلیل این سیگنال ها میتواند به مکان ، عمق و سایز عیب احتمالی در مخزن تحت فشار پی ببرد .

برای مثال به شکل زیر دقت کنید وقتی یک موج توسط دستگاه فرستاده میشود و سپس برمیگردد دو پالس در صفحه نمایشگر نشان داده میشود که پالس اول نشان دهنده سطح قطعه و پالس دوم نشان دهنده سطح انتهایی قطعه است . حال اگر بین این دو پالس میان پالسی تشکیل بشود نشانگر وجود عیب در داخل قطعه است .

(Summary of Pressure Vessels Inspection) مروري بر بازرسي مخازن تحت فشار

مقدمه:

امروزه به دليل توسعه روزافزون صنايع نفت ، گاز و پتروشيمي و نيروگاهها و ساخت هزاران مخازن تحت فشاري كه

درآنها كاربرد دارند، بازرسي مخازن تحت ف شار از اهميت خاصي برخوردار است .بعضي از اين تجهيزات خيلي پيچيده

ميباشند و برخي ديگر مثل مخازن اتمسفريك از نظر طراحي نسبتا ساده هستند . گستره وسيعي از انواع مخازن تحت فشار

وجود دارد ولي بازرسي آنها تقريبا مشابه ميباشد.

مخازن تحت فشار خطرناك هستند .در هنگام بهره برداري حاوي مقادير زيادي انرژي ذخيره شده ميباشند كه در صورت

بازرسي مخازن ، اين تخريب،ميتوانند فاجعه بزرگي بوجود آورند.