ماشین ریخته گری پیوسته

ماشین ریختهگری پیوسته وسیلهای است که فلز مذاب را طی یک فرایند ریختهگری به فلز جامد تبدیل میکند. ماشین ریختهگری افقی، ساختمان کوچکتری دارد و گاهی برای فولادها و آلیاژهای غیر آهنی بکار میرود. عملیات ریختهگری مداوم دارای نقاط قوت و ضعفهایی است که در ادامه به آن خواهیم پرداخت.

ماشین ریخته گری به دلیل کاربردی که در تبدیل فلز مذاب به فلز جامد دارد، در صنایع تولیدی فلزات مورد استفاده قرار میگیرد. همراه ما باشید تا عناوین زیر را مورد بررسی قرار دهیم.

ماشین ریخته گری به دلیل کاربردی که در تبدیل فلز مذاب به فلز جامد دارد، در صنایع تولیدی فلزات مورد استفاده قرار میگیرد. همراه ما باشید تا عناوین زیر را مورد بررسی قرار دهیم.

ریختهگری مداوم دارای انواع مختلفی است، که این انواع بسته به نوع فلز و نوع ریختهگری باهم متفاوتاند. برای مثال ماشینهای عمودی برای ریختهگری آلومینیم و برخی فلزات دیگر با کاربردهای خاص به کار میروند و ماشینهای انحنادار، برای ریختهگری اکثر فولادها که نیازمند خم کردن یا راست کردن لایه در حال انجماد هستند مورداستفاده قرار میگیرند.

ماشین ریختهگری افقی ساختمان کوچکتری دارد و گاهی برای فولادها و آلیاژهای غیرآهنی بکار میرود. در نهایت، ریختهگری تسمه نازک، بهمنظور به حداقل رساندن میزان نورمورد نیاز، برای تولید محدود فولادها و فلزات دیگر استفاده میشود. بهنوعی میتوان گفت که ماشینهای ریختهگری افقی و تسمه نازک نسبت به کورههای عمودی و انحنادار کمتر در صنعت مورد استفاده قرار میگیرند. هدف از ریختهگری مداوم، تبدیل مذاب فولاد مستقیم به تولید قطعات از نوع بیلت با کمترین مصرف انرژی – کیفیت بالا و ضریب کارایی (yield) بالا است.

مزایا دستگاههای برق ریختهگری پیوسته

نمایش بخشهای مختلف در مانیتور میز کنترل (HMI)

روغن زنی اتوماتیک قالب

تنظیم و کنترل اتوماتیک دبی آب قالب متناسب با سرعت ریختهگری

خنک کاری غلتکها جهت افزایش عمر مفید آنها

عیبیابی بخشهای مختلف از طریق صفحات کمکی مانیتور میز کنترل (HMI)

خنک کاری استراکچر کشنده و صاف کن جهت افزایش عمر و جلوگیری از تغییر شکل آنها

مزایای ریختهگری پیوسته

عملیات ریختهگری مداوم دارای نقاط قوت و مزایایی است که این مزایا باعث شده است که این روش به یک روش فراگیر در میان اهالی صنعت تبدیل شود. از این مزایا میتوان به موارد زیر اشاره نمود.

شرایط کار: مشخصاً اگر نیروی کار کاهش یابد مزایایی مانند افزایش بهرهوری، بهبود شرایط محیط و کاهش هزینه تولید را به دنبال دارد.

راندمان بالا: راندمان در ریختهگری پیوسته که فولاد مذاب به محصول نیمهنهائی تبدیل میشود، بین ۹۵ تا ۹۷ درصد است. این در حالی است که این راندمان در ریختهگری کنده به فولاد نیمهنهائی بین ۸۲ تا ۸۴ درصد است.

افزایش سرعت: با حذف مرحله نورد اولیه در ریخته گری مداوم از صرف زمان و هزینه اضافی میکاهد.

کاهش انرژی : فرایند ریختهگری پیوسته در مقایسه با ریختهگری کنده ۲۰ درصد از مصرف انرژی میکاهد.

تجهیزات ماشین ریختهگری مداوم

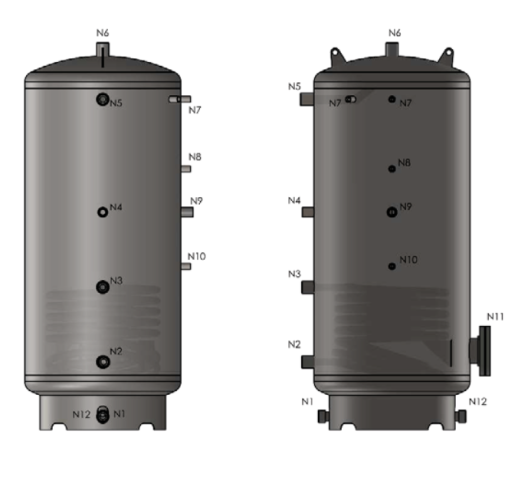

ماشین ریخته دارای اجزای فراوانی است که هرکدام از این اجزا به ما در فرایند ریختهگری کمک میکنند تا به بهترین نحو این عملیات را انجام دهیم. بخشی از مهمترین اجزای ماشین ریخته گری مداوم به شرح زیر میباشند.

پاتیل ملاقه (Ladle): ظرفی فولادی که داخل آن با آجر نسوز چیده شده و برای حمل مذاب از آن استفاده میشود. در برخی مواقع عملیات تصفیه فولاد نیز داخل همین ملاقه انجام میگیرد.

برج پاتیل گردان (Ladle Turret): وظیفه اصلی برج پاتیل گردان انتقال و جابجایی پاتیل به یک مکان مناسب است. سرعت این برج بهطور اتوماتیک کاهش مییابد و سرانجام در محل اصلی متوقف میشود.

نازل (shroud): کاربرد نازل این است که از مواد مذاب در برابر محیط و خطرات محیطی مثل اکسید شدن محافظت کند.

قیف (Tundish): قیف ظرفی واسط است که دارای دو دریچه تخلیه مذاب جهت تغذیه به قالب دستگاه است. لازم به ذکر است که قیف موارد مصرف دیگری نیز مانند انتقال فولاد مذاب از پاتیل به درون قالب و … دارد.

قالب و نوسان (Mould and Oscillations): در ماشین ریختهگری قالب، نقش شکلدهی به مواد مذاب را دارد و مواد مذاب پس از عبور از درون قالب، به شکل مکعب از آن خارج میگردند. جهت همگن شدن مواد در داخل قالب و خروج بهتر اسلب از دستگاه لرزاننده (Oscillator) استفاده میگردد. قالب باید بهاندازه کافی در برابر سایش مقاوم باشد.

استراکچر: تمام قسمتهای قالب بر روی استراکچر مونتاژ میشوند که وظیفهٔ آبرسانی را هم به عهده دارد.

تاپزون : محل نصب تاپزون بعد از استراکچر است. وظیفه تاپزون هدایت اسلب و تشکیل پوسته انجماد توسط پاشش آب است.

نحوه کار ریختهگری پیوسته عمودی

در این روش فلز مذاب، بهصورت مداوم از انتها با سرعت و وزن ثابت (با تحت کنترل نگهداشتن سطح مذاب) به قالب ریخته میشود که قالب مسی بوده و با آب سرد میشود(منطقه خنککننده اولیه). سرد شدن مذاب باعث میشود شکل جامد بهموازات حرکت عمودی به خود بگیرد. حرکت نوسانی که قالب دارد از چسبیدن آن به مذاب جلوگیری مینماید.

وقتی محصول ریختهگری از قالب بیرون میرود در منطقه خنککننده ثانویه آب ( یا آب با هوا) که بر روی سطح ریختهگری اسپری میگردد، سرد میشود.

معایب روش ریخته گری مداوم

محصولات ریخته گری مداوم با محتوی کربن در مرحله Peritectic مستعد ترکخوردگی می باشند.

در این روش اگر نسبت منگنز و سولفور به نسبت کمتر از ۲۰ باشد، ترک به وجود میآید.

میزان فسفر بالا، استحکام فولاد را کاهش داده جهت جلوگیری از ترک یا شکستگی، درصد آن در اسلب فولادی می بایست کمتر از %25 درصد باشد.

فرآیند ریخته گری مداوم فولاد به عنوان یکی از فرآیندهای مهم و فراگیر جهت تولید فولاد در جهان است.

قطعا توسعه صنعتی فرآیندهای ریخته گری مداوم یکی از مهمترین رخدادهای انجام شده در صنایع فولاد جهان در طول چندین سال اخیر بوده و برتری های تکنولوژیکی و اقتصادی در این روش نتایجی از قبیل بهبود در کیفیت، راندمان ، بهره وری و صرفه اقتصادی را در محصولات فولادی به همراه داشته و میزان تولید محصولات ریخته گری مداوم بطور منظم افزایش یافته است .علاوه بر آن فرآیند ریخته گری مداوم نه تنها از نقطه نظر نوع طراحی و ماشین ریخته گری بلکه از نظر متالورژی و تغییرات کیفی سرد کردن و دستیابی به یک ساختار مطلوب متالورژیکی تحولات زیادی داشته است.

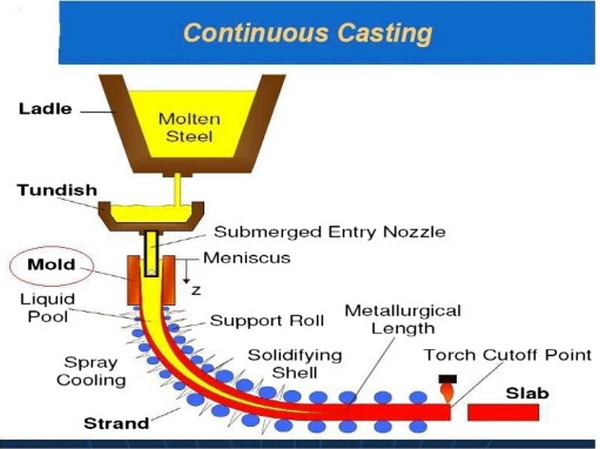

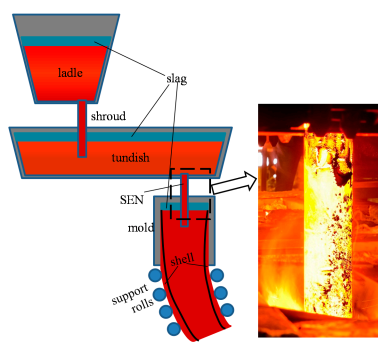

در روش ریخته گری مداوم، فلز مذاب از پاتیل به داخل تاندیش (پاتیل میانی) و از تاندیش به داخل قالب باز در حال نوسان ریخته می شود. در این فرآیند، تاندیش فولاد مذاب کافی را برای ایجاد یک جریان پیوسته تا قالب و توزیع بین خطوط مختلف، حتی در حین تعویض پاتیل ها که بصورت دوره ای و متناوب از فرآیند فولادسازی تامین و آورده می شوند، نگه می دارد.

در قالب یا کریستالیزاتور، فولاد مذاب در مجاورت دیواره های قالب مسی بدون کف ( در ابتدای استارت جهت پوشش کف قالب و هدایت شمش در طول مسیر از تجهیزی به نام شمش بدلی استفاده می شود.) که به وسیله آب سرد می شود، منجمد شده و یک پوسته جامد را تشکیل می دهد. قالب بصورت عمودی توسط میز نوسان دهنده قالب نوسان می کند تا چسبندگی لایه به دیواره قالب برطرف شود. در ادامه شمش در یک طول قوس مشخص توسط غلتک های راهنما هدایت شده تا به ماشین کشاننده و صاف کننده برسد، همانگونه که از نام آن نیز مشخص است وظیفه کشاندن و صاف کردن شمش قوس دار را در حین سکوئنس بر عهده دارد، شمش بعد از عبور از این ناحیه وارد ناحیه میز های انتقال شده و با رسیدن به ناحیه برش توسط ماشین های برش به طول مورد نظر برش داده و نهایتا وارد ناحیه تخیله شمش شده و به واحد کنترل کیفی جهت کنترل و بازرسی نهایی تحویل داده می شود.

زیر خروجی قالب، لایه نازک منجمد به عنوان ظرف عمل کرده و از مایع باقی مانده که بخش درونی لایه را ایجاد می کند، حفاظت می کند. پاشش آب یا آب و هوا سطح لایه را خنک می کند. نرخ سیلان پاشش برای کنترل دمای سطح لایه با حداقل گرم شدن دوباره تا جامد شدن کامل هسته مذاب تنظیم می شود.

فرایند ریخته گری پیوسته فولاد

یکی از مهمترین روش هایی که برای تولید فولاد خام به کار گرفته می شود ریخته گری پیوسته است. ریخته گری یپوسته را بسمر در سال ۱۸۵۸ طراحی کرد اما به دلیل مشکلات فنی استفاده از آن در مقیاس تجاری تا دهه ۶۰ میلادی امکانپذیر نبود. اصل روش ریخته گری پیوسته ساده است. فولاد مایع به وسیله یک پاتیل به دستگاه ریخته گری منتقل می شود. با باز شدن نازل پایین پاتیل، فولاد مایع با یک سرعت قابل کنترل به داخل تاندیش و سپس از طریق یک نازل درون یک یا چند قالب جریان می یابد. قالب ها عموما مسی هستند و با آب خنک می شوند. اولین انجماد درسطح مشترک قالب و فلز مذاب اتفاق می افتد. ضخامت قسمت جامد فلز به حدی ست که فلز مذاب داخلی را نگه می دارد. در ادامه فرایند خنک کاری ثانویه، مغز فلز نیز خنک می شود و یک قطعه فلز به دست می آید که میتواند عملیات برش یا نورد قرار گیرد.

ریخته گری

امروزه یکی از شناخته شده ترین روش ها که برای ساخت و تولید قطعات صنعتی به کار گرفته می شود ریخته گری ست. در این فرایند ماده مورد نظر ذوب شده و درون یک قالب ریخته می شود. البته این روش تولید جدید نیست و در واقع یکی از قدیمی ترین فرایندهای ساخت و تولید به شمار می آید و اما در سال های اخیر با پیشرفت هایی که در حوزه متالورژی و صنعت اتفاق افتاده انواع مختلف و کارآمدی از ریخته گری نیز به کار گرفته می شود.

انواع ریخته گری

ریخته گری ها بر اساس مکانیسم اجرا به انواع مختلفی تقسیم بندی می شوند که البته برخی از آنها پرکاربردتر می باشند. هر چند اصل ریخته گری استفاه از فلز مذاب و قالب است اما اصول اجرایی، کاربرد، تجهیزات، مزایا و معایب این روش ها با هم متفاوت هستند. برخی از روش های متداول ریخته گری عبارتند از:

ریخته گری ماسه ای

ریخته گری دایکاست

ریخته گری دقیق

ریخته گری گریز از مرکز

ریخته گری ثقلی

ریخته گری قالب پسته ای

ریخته گری پیوسته

ریخته گری با مدل تبخیری

ریخته گری پیوسته

یکی از روش های بسیار پرکاربرد در صنعت فولاد جهان استفاده از ریخته گری پیوسته یا مداوم (Continuous Casting) برای تولید محصولات اولیه نظیر شمش، بلیت و بلوم است. به گونه ای که بیش از ۹۰ درصد از تولید فولاد خام جهان در حال حاضر به این شیوه انجام می شود. این فرایند در حقیقت حد واسط بین تولید فولاد و عملیات نورد است.

در ریخته گری پیوسته همانگونه که از نامش مشخص است فرایند شکل دهی به فلز از ذوب کردن تا سرد شدن نهایی قطعه به صورت پیوسته و بدون قطع شدن فرایند انجام می شود.

ریخته گری پیوسته را می توان تحولی در دنیای فولاد و تولید قطعات بزرگ و حجیم دانست و امروزه به طور قطع بهترین روش تولید شمش های فولادی به شمار می آید. البته در کنار شمش های فولادی سایر فلزات مانند آلومینیوم، مس، چدن و … را نیز به کمک ریخته گری مدوام شکل داد.

تاریخچه ریخته گری پیوسته

ریخته گری پیوسته از نظر تاریخی فرایندی نسبتا جدیدی به شمار می آید. اگر چه فرایند ریخته گری نواری پیوسته در سال ۱۸۵۸ توسط بسمر طراحی شد اما ریخته گری پیوسته ی فولاد تا دهه ۶۰ میلادی مورد استفاده قرار نگرفت. در اجرای ریخته گری پیوسته مشکلات فنی زیادی وجود داشت. به عنوان مثال فولاد جامد به قالب می چسبید، پاره می شد و کف دستگاه می ریخت. این مشکل در سال ۱۹۳۴ با استفاده از مفهوم نوار منفی (Negatinve Strip) حل شد. به این صورت که قالب در طول بخشی از چرخه سریعتر از پوسته ی فولادی به سمت پایین حرکت می کند تا از به وجود آمدن هر گونه چسبندگی جلوگیری کند.

پیشرفت های بعدی باعث شد تا فرایند ریخته گری پیوسته به فرایندی پیچیده تبدیل شود که در حال حاضر برای تولید بیش از ۹۰ درصد فولاد جهان از فولادهای ساده کربنی گرفته تا آلیازی و فولاد ضد زنگ به کار گرفته شود.

فرایند ریخته گری پیوسته

ریخته گری پیوسته یا مداوم با وارد کردن مذاب فلز به مخزن آغاز می شود. مخزن در واقع منبع تغذیه فلز است. در این مرحله کنترل ترکیب آلیاژی و رساندن مذاب به دمای مورد نظر انجام می شود.

پس از آن مذاب از دورن منبع تغذیه به کمک لوله های مخصوص که به تاندیش معروف هستند برای ورود به دستگاه ریخته گری مداوم فراهم می شوند.

فلز مذاب در اولین مرحله به وسیله تاندیش به قالب های مسی منتقل می شود. در این قالب فلز مذاب به صورت اولیه شکل گرفته و سرد می شود. متداول ترین روشی نیز که برای سرد کردن فلز در این نوع قالب به کار برده می شود استفاده از آب سرد است.

هنگامی که در این مرحله قالب خنک می شود یک لایه از فلز که به قالب چسبیده است منجمد می شود در حالی که فلز داخل این لایه هنوز مذاب است.

در مرحله سرمایش ثانویه، شمش گداخته وارد ناحیه خنککننده ثانویه می شود و با فشار آب تا هسته ی مرکزی شمش خنک می شود.

در ادامه ی خط تولید غلتک هایی تعبیه شده است که به کمک آن ها ابعاد مقطع کنترل شده و باعث حرکت افقی مقطع می شود. در برخی از کارخانه های نورد پیش از آنکه شمش به طور کامل سرد شود در ادامه ی ریخته گری پیوسته تغییر شکل هایی روی آن ایجاد می شود.

انواع روش های ریخته گری پیوسته

سه روش ریخته گری یپوسته عبارتند از:

ریخته گری مداوم عمومی که در آن ناحیه انجماد ثانویه عمودی ست و برش شمش نیز در وضعیت عمودی انجام می شود.

ریخته گری مداوم عمومی که در آن ناحیه انجماد ثانویه عمودی ست اما فرایند خمش و برش شمش ها به صورت افقی انجام می شود.

ریخته گری مداوم خمیده که ناحیه انجماد ثانویه خمیده است اما برش شمش در حالت افقی اجرا می شود.

مزایای ریخته گری پیوسته

از جلمه مزایای ریخته گری پیوسته می توان به موارد زیر اشاره کرد:

همگن بودن فولاد و عدم وجود ترک

عدم تشکیل نواحی سست و تمیزی قطعه

عدم وجود ناخالصی و عدم ورود گازهای اکسیژن، هیدروژن و نیتروژن به قطعه کار

معایب ریخته گری پیوسته

در فرایند ریخته گری پیوسته گفته شد که در مرحله خنک کاری اولیه یک لایه از فلز منجمد و سخت می شود که به آن استرند می گویند. درون استرند فلز مذاب وجود دارد. در مواردی ممکن است استرند توانایی تحمل مذاب را نداشته باشد و شکسته شود. در این صورت فلز مذاب به دورن خط پخش می شود و باید خط را متوقف و سیستم را تمیز کرد.

از دیگر معایب ریخته گری مداوم ترک خوردن قطعه نهایی ست که علت آن نیز عدم وجود نسبت مناسب از ترکیبات مختلف در ساختار فلز است.

البته مشکلاتی ریخته گری پیوسته با پیشرفت تکنولوزی و کنترل دقیق تر فرایندها روز به روز کمتر شده است و می توان ریخته گری مداوم را یکی از بهترین و کارآمدترین روش های تولید فولاد خام در جهان دانست.