دستگاه یا برج تقطیر تفکیک ترکیبات و مایعات پیچیده را در دمای مختلف انجام میدهد. مایعات را به کمک تبخیر و تراکم تفکیک خواهد کرد و سپس محصول تقطیر شده به شکل بخار در ظرفها متراکم خواهد شد. خود تقطیر به دو صورت ساده و جز ءبه جزء انجام خواهد گرفت.

در تقطیر ساده اجزای سازنده یک محلول غیرفعال توسط جوشاندن از یکدیگر جدا شده با سردکردن آن میعان بهصورت مایع جمعآوری خواهد شد. در تقطیر جزء به جزء سازنده یک محلول طبق قانون رائول، بهصورت جزءبهجزء از یکدیگر جدا خواهند شد. فرآیند تقطیر در برج های خاصی انجام می شود که انواع مختلفی دارند.

برج تقطیر

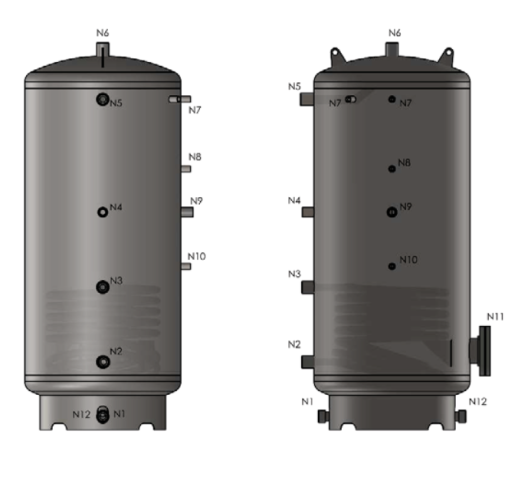

پیش از آنکه به معرفی انواع برج تقطیر بپردازیم بهتر است که با اجزای تشکیل دهنده آن بیشتر آشنا شویم. از مهم ترین قطعات و بخش های برج تقطیر میتوان به موارد زیر اشاره نمود.

- برج

- سیستم چگالنده

- سیستم جوشانده

- تجهیزات جانبی

انواع برج تقطیر کدام اند؟

یکی از مهمترین اجزای برج تقطیر، برج آن به شمار میآید. درون برج سینیهای وجود دارد که عمل تقطیر در آن انجام خواهد شد. اما همین برج ها نیز نوع و اندازههای متفاوتی خواهد داشت و این تفاوت را اندازه، چیدمان و تعداد سینیها مشخص خواهد کرد.

انواع برج تقطیر در پالایشگاه بر اساس مقیاس صنعتی به دودسته تقسیم خواهد شد:

۱ـ برج های سینی دار

این برج ها یکی از انواع برج تقطیر در پالایشگاه هستند که عمل جداسازی را بهصورت مستقیم و غیرمستقیم انجام میدهند. یکی از این جداسازی ها جداسازی و تصفیه روغن می باشد. نحوه عملکرد آنها بدین صورت است که گرمای لازم برای رساندن مواد به دمای جوش منبع را تأمین مینمایند. مواد حاصله از این گرما بر روی برجها جمع شده از بخار به وجود آمدهای که از پایین به بالای برج و از مایعی که از بالای برج به پایین میآید تأمین خواهد شد. برجهای سینیدار خود نیز به ۴ دسته تقسیم خواهند شد:

- سینیدار دریچهای

- غربالی

- فنجانی

- کلاهک دار

برج سینی دار دریچه ای

یکی از انواع برج تقطیر در پالایشگاه، برج سینیدار دریچهای است. این برجها از صفحات سوراخداری تشکیل شدهاند که هر یک از سوراخها به صفحهای کوچک متحرک مجهز خواهد بود. این سوراخ ها به شکل مستطیل یا مدور هستند. صفحه ای دریچهای در دبی کم بخار روی سوراخها را خواهد پوشاند تا مایع از آن چکیده نشود. این دریچهها به دو صورت متحرک و ثابت ساخته شدهاند.

با بالارفتن دبی بخار دریچهها بهصورت قائم و در امتداد هم بهطرف بالا حرکت خواهند کرد و این عمل مجرا را برای عبور بخار آماده میکند. یکی از مزیتهای این سینیها قیمت آنها می باشد که بسیار مقرون به صرفه است.

برج سینی دار غربالی

یکی از انواع برج تقطیر در پالایشگاه برجها با سینی غربالی است سینی غربالی با صفحات مشبک اینگونه عمل میکنند که بخار از منافذ آن عبور میکند و بهصورت حبابهایی وارد مایع روی سینی خواهند شد. سینی غربالی مزیتهای بسیاری دارند مانند قیمت مقرون به صرفه آنها و افت فشار کم که باعث شده این مجموعه عملکرد بسیار مناسبی داشته باشد و جزء بهترینها برای انتخاب به شمار آید.

برج سینی دار فنجانی

این نوع برج سینیدار از یک صفحه مشبک شکلگرفته است که روی هر یک از سوراخهای آن لوله احاطه شده که گاز را بهطرف بالا هدایت میکند و فنجان وارونهای بر روی آن قرار دارد. این مدل یکی از انواع برج تقطیر در پالایشگاه به شمار میآید که لایهای از مایع بر روی سینی آن باقی خواهد ماند و معمولاً گاز خروجی که در زیر فنجانها قرار دارد باید از بین این لایهها عبور کند. در این انواع برج می توان برای تولید روغن بهره برد.

مزیتهای این نوع از برجهای سینیدار عبارت اند از:

۱ ـ در دبیهای بسیار کم گاز عملکرد مناسبی دارد.

۲ ـ مایع از سوراخهای سینی نشتی نخواهد داشت.

برج سینی دار کلاهک دار

یکی از انواع برج تقطیر در پالایشگاه به برجهای سینیدار کلاهکدار اختصاص داده شده است. در این نوع قدرت تفکیک را تعداد سینیهای مشخص خواهند کرد. یعنی هر آنچه تعداد سینی های بیشتر باشد، نوع انتقال ماده و قدرت تفکیک آن متفاوت تر است. قطر برج و فاصله بین سینیهای به مقدار مایع و گاز بستگی دارد که در واحد زمان از سینی عبور خواهند کرد.

سینیهایی این برج هرکدام یک مرحله از تفکیک را انجام خواهند داد، زیرا فاز گاز و مایع بر روی سینی در کنار یکدیگر قرار دارند و انتقال فاز مایع به فاز گازی و برعکس در هر یک از سینیها امکانپذیر است. عملکرد و بازده انتقال را با بالابردن تماس سطح مشترک میان دو فاز میتوان افزایش داد.

برج های پر شده

برج های پر شده یکی از انواع برج تقطیر در پالایشگاه به شمار میآید که با نام برجهای پرکن شناسایی شدهاند در آن به جزء عمل تقطیر عمل جذب نیز انجام خواهد شد. در برجهای پرکن عملکرد برعکس برجهای سینیدار صورت خواهد گرفت و بخار از پایین برج و مایع از بالای برج خارج خواهد شد.

ارتفاع کوتاهتر این برج نسبت به برجهای سینیدار زبانزد است. بازدهی در برجهای پر کن به افت فشاری که در آن صورت خواهد گرفت بستگی دارد و عملکرد جداسازی بیشتری انجام خواهد شد. این برج ها یکی از معروف ترین انواع برج های تقطیر می باشند که می توان در بازیافت روغن از آن ها استفاده کرد.

با وجود این که طرز کار این دو از برجها شبیه به یکدیگر است اما میتوان تفاوتهای از برجها را بیان کرد:

۱ ـ برجهای سینیدار که یکی از انواع برج تقیطر در پالایشگاه هستند انتقال جرم بین فازها را توسط سوراخهای که به فاصله معین قرار دارد انجام می دهد و این عمل باعث آسانتر شدن عمل تقطیر میشود اما در برجهای پر کن سینی وجود ندارد و تماماً برج است.

۲ ـ راندمان برجهای پر کن نسبت به برجهای سینی دار پایین تر است زیرا در برجهای سینیدار گاز از پایین و مایع از بالا جریان پیدا خواهند کرد اما در مدل پر شده توزیع نوسان موجب خشک شدن برخی از قسمتها خواهد شد همین امر برای پایین آمدن راندمان کافی خواهد بود.

دو مورد بالا تفاوتهای انواع برج تقطیر در پالایشگاه ها یعنی مدل پر شده با مدل سینی دار بود اما همانطور که گفتیم طرز کار این دو برج تقطیر شبیه به یکدیگر است. برجهای پر کن به دودسته منظم و نامنظم تقسیم میشوند. در نوع پر کن منظم عملکرد بهقدری بالا خواهد بود که میتوان گفت بر برجهای سینیدار برتری دارند.

مزایای برج های پرکن منظم و نامنظم نسبت به برج های سینی دار

۱ ـ قابلیت پاسخگویی بالایی آن نسبت به محدود وسیعی از دبی مایع

۲ ـ افت فشار کمتر نسبت به برجهای سینیدار

۳ ـ ایجاد تماس بین سطح مایع و گاز

۴ ـ مقرون به صرفه بودن

۵ ـ افت فشار کم گاز در زمان عبور از پر کن

۶ ـ بیاثربودن مواد شیمیایی در سیالات داخل برج

سه خصوصیات آخر را باید یک برج تقطیر پرکن داشته باشد تا بتوان گفت نسبت به برج های سینی دار برتری دارد.

این فرآیند بر اساس نقطه جوش مواد مختلف استوار است. با اعمال حرارت به مخلوط، ترکیبات با درجات جوش مختلف بخار شده و در بالاترین نقطه برج تقطیر جمع آوری میشوند. سپس با خنک کردن و تمام شدن بخارها، ترکیبات مختلف در قالب مایعات مجزا جدا میشوند و استخراج میشوند.

عنوان صنعت محصولاتی که با برج تقطیر تولید می شوند

پالایش و فرآوری نفت و گاز بنزین، گازوئیل، نفت سفید، قیر

صنایع پتروشیمی ، تولید الکل، لاستیکسازی، مواد اولیه پلیمرها

صنایع غذایی تولید الکل خالص برای مواد غذایی و مشروبات الکلی

صنایع شیمیایی آمونیاک، متانول، اتیلن، استیرن

داروسازی تجزیه و تمیز کردن مخلوطهای دارویی و جداسازی مواد مختلف

کاربردهای برج تقطیر

اصول طراحی و محاسبات مورد نیاز

برج تقطیر ممکن است به صورت تقطیر مواد مایع (مانند نفت خام)، تقطیر مواد گازی (مانند هیدروکربنهای گازی) یا تقطیر ترکیبی (مایع و گاز) طراحی شود. نوع تقطیر تعیین کننده اصلی عملکرد و ساختار برج است. ارتفاع برج تقطیر میتواند متغیر باشد و بسته به نوع مواد و فرآیند تقطیر، تعیین میشود. ارتفاع برج میتواند تأثیر زیادی بر کارایی جداسازی داشته باشد. قطر آن نیز بسته به حجم مواد و فرآیند تقطیر مورد استفاده قابل تعیین است. قطر برج باید به طور کافی بزرگ باشد تا جریان مواد به طور مطلوب صورت گیرد. در طراحی برج تقطیر، قطر ستون با افزایش ارتفاع کاهش مییابد.

محاسبات مورد نیاز برای طراحی و مدل سازی برج تقطیر

محاسبه خواص فیزیکی و شیمیایی مواد را با استفاده از معادلات حالت (مانند معادله واندروالس، معادله رشتون و غیره)

محاسبه تبادل حرارتی درون برج و استفاده از معادلات حرارتی مانند قانون انتقال حرارت، معادله حاکم بر تبادل حرارتی

مدل سازی جریان جرمی درون برج و استفاده از معادلات مربوطه مانند معادله حفظ جرم، معادله بیلان، معادله دیفرانسیل

مدل سازی رفتار جریان سیال درون برج و استفاده از معادلات هیدرودینامیکی مانند معادله ناویر-استوکس، معادله برنولی

مدل سازی ترمودینامیک فرآیند تقطیر و استفاده از معادلات ترمودینامیکی مانند معادله دومین قانون ترمودینامیک، معادله حالتهای تقریبی

محاسبه ارتفاع برج و تعیین تعداد ستونها و سایر اجزای برج تقطیر بر اساس بار شیمیایی و نقطه غلیان و تقطیر مورد نظر

محاسبه جریانهای جرمی و حرارتی و تعیین نرخ تقطیر و نرخ جرمی در ستونها

محاسبه معامله حرارتی درون برج، شامل محاسبه تبادل حرارتی در ستونها و محاسبه ضریب انتقال حرارت بین جریانهای مختلف

محاسبه شدت جریانها، سرعت و فشار درون برج و محاسبه کاهش فشار در طول برج

محاسبه معامله جرمی درون برج، شامل محاسبه معامله جرمی در ستونها و محاسبه ضریب انتقال جرم بین جریانهای مختلف

محاسبه نیروها و مومنتهای عملکردی برج تقطیر و اجزای آن، شامل محاسبه نیروهای وارده به ستونها، تیرها و میلهها، و محاسبه مقاومتها و استحکامهای مورد نیاز

محاسبه میزان مصرف انرژی و بهرهوری برج تقطیر

محاسبات مورد نیاز برای طراحی برج تقطیر

ارتفاع و قطر ستون

با افزایش ارتفاع ستون تقطیر، سرعت جریان گاز در داخل ستون کاهش مییابد. این کاهش سرعت باعث کاهش میزان خوردگی و فشار از دیوارههای ستون میشود. بنابراین، با کاهش سرعت گاز، نیاز به قطر بزرگتر برای جلوگیری از خوردگی و فشار نیست. با کاهش قطر ستون تقطیر، زمان تماس بین فازهای گاز و مایع بیشتر میشود. این زمان بیشتر به معنای افزایش زمان برای انجام جداسازی و تقطیر موثرتر است. با افزایش زمان تماس، امکان تبادل جرم و حرارت بین فازهای گاز و مایع بهبود مییابد و جداسازی بهتری اتفاق میافتد.

طراحی و ساخت برج تقطیر

قطر بزرگتر ستون تقطیر نیاز به مواد ساخت بیشتری دارد و در نتیجه هزینه ساخت بالاتر خواهد بود. با کاهش قطر ستون برای ارتفاعهای بلندتر، هزینه ساخت کاهش مییابد. در نتیجه، با افزایش ارتفاع برج تقطیر، قطر ستون کاهش مییابد تا بهینهترین شرایط جداسازی و تقطیر را فراهم کند و همچنین هزینههای ساخت را کاهش دهد.

پکینگها یا بسترهای داخلی برج تقطیر میتوانند از انواع مختلفی مانند توپچهها، صفحات، ورقها و چاپکها تشکیل شوند. انتخاب و طراحی صحیح پکینگ میتواند اثر بزرگی در کارایی جداسازی داشته باشد. برای عملکرد بهینه برج تقطیر، سیستمی برای گرمایش و خنکایش مواد باید وجود داشته باشد. این شامل استفاده از گرمایش بخار، سیستمهای خنک کننده و سایر وسایل مربوط به مدیریت حرارتی است.

اتوماسیون و سیستم های کنترلی

یک سیستم کنترل و نظارت قوی برای برج تقطیر بسیار حائز اهمیت است. این شامل سنسورها، کنترلرها، صفحهنمایش، سیستمهای اتوماسیون و سایر وسایل مربوط به کنترل و نظارت بر فرآیند تقطیر است. در طراحی برج تقطیر، نکات مربوط به ایمنی و آتشنشانی بسیار مهم هستند. برج باید به طور مطلوب طراحی شده و تجهیزات ضد حریق و ایمنی برای مقابله با هرگونه خطر و حوادث فراهم شوند.

طراحی و ساخت برج تقطیر

با استفاده از PLC در هوشمندسازی برج تقطیر، میتوانید عملکرد سیستم را بهبود بخشیده و بهرهوری را افزایش دهید. PLC قابلیت برنامهریزی و پیکربندی پذیری بالایی دارد، بنابراین میتوانید برنامههایی را برای کنترل و مدیریت دقیق فرآیند تقطیر براساس نیازهای خاص خود ایجاد کنید. استفاده از PLC در اتوماسیون صنعتی و هوشمندسازی برج تقطیر، منجر به بهبود کنترل و نظارت بر فرآیند تقطیر، افزایش بهرهوری، کاهش خطاها و بهبود کیفیت محصول میشود. PLC قابلیت اتصال به تجهیزات مختلف و اجزای سیستم را دارد و به عنوان یک مغز مرکزی برای کنترل و مدیریت متدهای تقطیر عمل میکند.

هوشمند سازی برج تقطیر به کمک PLC

عنوان عملکرد

کنترل جریان و فشار اطلاعاتی در مورد جریان و فشار درون برج را جمعآوری کند و با توجه به پارامترهای تعیین شده، عملکرد سیستم را کنترل کند. میتواند سوییچها و ولوها را به طور خودکار کنترل کند تا جریان و فشار را بهینه کند

کنترل دما دماهای مختلف در برج را نظارت کرده و با تنظیم سیستم گرمایش و سرمایش، دمای مطلوب را حفظ کند. این بهبود کیفیت و بهرهوری فرآیند تقطیر را تضمین میکند

کنترل سطح مایعات استفاده از سنسورها و تجهیزات مربوطه، PLC را قادر میسازد تا سطح مایعات مختلف در برج را کنترل کند. میتواند پمپها و سوییچها را براساس سطح مایعات فعلی کنترل کند و از بروز مشکلات مربوط به سطح مایعات جلوگیری کند

جمعآوری دادهها و نظارت اطلاعات مربوط به عملکرد برج تقطیر را جمعآوری و ذخیره کند. این اطلاعات قابل استفاده برای تجزیه و تحلیل عملکرد، پیشبینی خطاها و بهبود فرآیند است.

ارتباطات با سایر سیستمها و تجهیزات در برج تقطیر ارتبلاعاتی را تبادل کند. میتواند به عنوان یک واسط بین سیستمهای مختلف عمل کرده و ارتباطات بین آنها را مدیریت کند.

اتوماسیون برج تقطیر

بهینهسازی انرژی نیز یکی از ملاحظات مهم در طراحی برج تقطیر است. برای کاهش مصرف انرژی، میتوان از تکنولوژیها و روشهای بهینهسازی مثل استفاده از تبادل حرارتی مؤثر، بهینهسازی جریانها و استفاده از سیستمهای بازیافت انرژی استفاده کرد. در انتخاب مواد ساخت برج تقطیر، عوامل مهمی مانند خواص فیزیکی و شیمیایی، مقاومت در برابر خوردگی و حرارت، مقاومت مکانیکی و همچنین هزینه باید مدنظر قرار گیرند.

سیستم پکینگ

در برج تقطیر، پکینگ به سیستمی اشاره دارد که برای افزایش مساحت تماس بین فازهای مختلف یک فرآیند تقطیر استفاده میشود. این سیستم شامل ساختارهای داخلی برج است که جریان مخلوط مواد را به طور موثری از فاز گاز به فاز مایع یا بالعکس هدایت میکند. هدف اصلی پکینگ در برج تقطیر، افزایش تماس بین فازهای مختلف و جداسازی بهینه مواد است.

طراحی و ساخت برج تقطیر

پکینگها معمولاً از موادی مانند توپچهها، صفحات، ورقها، چاپکها و سایر ساختارهای داخلی تشکیل شدهاند. این ساختارها به صورت مشبک، منجر به ایجاد سطح بزرگتری برای تماس بین گاز و مایع میشوند و در نتیجه، جداسازی و تمیزکاری بهتری را امکان پذیر میسازند. طراحی پکینگها بستگی به ویژگیهای مخلوط مواد و هدف فرآیند تقطیر دارد. انتخاب پکینگ مناسب برای برج تقطیر، به افزایش کارایی جداسازی، کاهش ضایعات و بهبود عملکرد کلی فرآیند کمک میکند.

با توجه به نوع برج تقطیر و فرآیند مورد استفاده، میتوان انواع مختلفی از پکینگها را استفاده کرد. برخی از مهمترین نوع پکینگها عبارتند از پکینگ توپچهای، پکینگ صفحهای، پکینگ چاپکی و پکینگ مخلوط.

ستون تقطیر

ستون تقطیر یکی از اجزای اصلی برج تقطیر است. این ستون به عنوان بخش اصلی برج تقطیر عمل میکند و برای جداسازی و تقطیر مخلوطی از مواد مایع یا گازی به کار میرود. ستون تقطیر معمولاً یک ستون عمودی و بلند است که دارای دو فاز گاز و مایع است. در داخل ستون، جریان مخلوط مواد وارد میشود و با استفاده از پکینگها، صفحات یا سایر ساختارهای داخلی، تماس بین فازهای مایع و گاز حاصل میشود. در اثر تماس بین فازها، جداسازی مواد بر اساس تفاوت در خواص فیزیکی آنها اتفاق میافتد.

طراحی و ساخت برج تقطیر

در ستون تقطیر، مواد تغییر فاز میدهند و به صورت مایع و گاز جدا شده و در نقاط مختلفی از ستون خارج میشوند. نقاط خروجی معمولاً شامل نقطه ورود مواد، نقاط خروجی فاز مایع و نقاط خروجی فاز گاز است. همچنین، ستون تقطیر ممکن است دارای نقاط ورود و خروجی فازهای بینی نیز باشد، مانند نقاط ورود و خروجی جریان تغذیه بالا و جریان تغذیه پایین.

عملکرد ستون تقطیر به تنظیم مناسب دما و فشار در داخل ستون، استفاده از پکینگها و ساختارهای داخلی مناسب، و تأثیر عوامل دیگر مانند نسبت جریان مواد و طول ستون بستگی دارد. هدف اصلی ستون تقطیر، جداسازی مواد مخلوط و به دست آوردن فرآیند تقطیر صحیح و بهینه است.

جوشکاری، ساخت و مونتاژ

یک برج تقطیر از قسمتها و بخشهای مختلفی تشکیل شده است که هر کدام وظایف و نقشهای خاصی در فرآیند تقطیر دارند.

- بدنه برج تقطیر معمولاً از فولاد کربنی یا فولاد ضدزنگ تولید میشود. این متریال برای مقاومت در برابر فشار و حرارت بالا که در فرآیند تقطیر ایجاد میشود، مناسب است.

- برای کاهش انتقال حرارت و حفظ دمای داخلی برج، عایق حرارتی استفاده میشود. موادی مانند الیاف شیشهای، الیاف سیلیکاتی و فوم پلییورتان برای ایزولاسیون حرارتی مورد استفاده قرار میگیرند.

- برای افزایش تماس بین فازهای گاز و مایع و افزایش کارایی جداسازی، پکینگها و صفحات در داخل برج تقطیر قرار میگیرند. این ساختارها معمولاً از موادی مانند فلزات (مانند فولاد ضدزنگ)، پلاستیکهای مقاوم در برابر حرارت (مانند پلیپروپیلن) یا سرامیک ساخته میشوند.

- برای عملکرد صحیح برج تقطیر، تجهیزات و تاسیسات جانبی نیز مورد نیاز است. این شامل سیستمهای تأمین حرارت و سرمایش، سیستمهای تأمین جریان و فشار، سیستمهای کنترل و مانیتورینگ، سیستمهای جداسازی و تمیزکاری، و سایر تجهیزات مرتبط است. مواد ساخت این تجهیزات ممکن است شامل فولاد ضدزنگ، آلومینیوم، پلاستیکها و مواد دیگر باشد، که بسته به نیازهای فرآیند و شرایط عملیاتی انتخاب میشوند.

برای ساخت برج تقطیر، باید استانداردهای طراحی مربوطه را رعایت کرد. مانند استاندارد API 650 برای برجهای ذخیرهسازی و API towers برای برجهای تقطیر، استاندارد ASME BPVC Section VIII برای طراحی و ساخت مخازن فشاری، و استانداردهای دیگر مشابه. استانداردهای جوشکاری و ساخت فلزات نیز باید رعایت شود. مثلاً استاندارد AWS D1.1 برای جوشکاری فولاد، استانداردهای ASME BPVC Section IX برای کیفیت جوشکاری، و استانداردهای ملی و بینالمللی دیگر. رعایت استانداردهای ایمنی نیز حیاتی هستند، ازجمله استاندارد OSHA و NFPA باید رعایت شوند تا به ایمنی کارکنان و جلوگیری از حوادث و آتشسوزیها پرداخته شود.

در ساخت برج تقطیر، نیاز است که استانداردهای محیط زیستی مربوطه را رعایت کنید. ساخت برج تقطیر باید با رعایت استانداردهای کیفیت از جمله ISO 9001 برای سیستم مدیریت کیفیت و استانداردهای مشابه انجام گیرد. استانداردهای مربوط به مواد و تجهیزات مانند استانداردهای ASTM برای مواد ساخت، استانداردهای API برای تجهیزات صنعتی باید رعایت شود.

بازرسی جوش و تست عملکرد قبل از نصب

بعد از ساخت برج تقطیر، برای اطمینان از کیفیت و عملکرد صحیح آن، برخی از آزمایشات و بازرسیهای ضروری روی آن باید انجام شود. آزمایش فشار با هدف بررسی و اطمینان از مقاومت برج تقطیر در برابر فشار طراحی شده است. در این آزمایش، فشار بر روی برج تقطیر اعمال میشود و عملکرد آن تحت فشار بررسی میشود. لولهها و اتصالات برج تقطیر بررسی میشوند. این بررسی شامل بررسی کیفیت لحیمکاری، تست هیدروستاتیک (اعمال فشار آب برای تشخیص نشتی) و سایر آزمایشات مربوطه است.

جوشکاریهای موجود در برج تقطیر باید تحت بازرسی قرار گیرند. بازرسی جوشکاری شامل بررسی کیفیت جوش، تشخیص عیوب جوش، رعایت استانداردهای جوشکاری و سایر موارد است. از تستهای غیرمخرب میتوان برای بررسی برج تقطیر استفاده کرد. این شامل تست فراصوتی، تست رادیوگرافی، تست مایع نافذ و تست مغناطیسی میشود.

بازرسی ابعادی و هندسی برج تقطیر برای بررسی دقیق ابعاد، هندسه و انحنای صحیح آن استفاده میشود. بازرسی ایمنی و آتشنشانی مربوط به بررسی تجهیزات ایمنی برج و رعایت مقررات و استانداردهای ایمنی و آتشنشانی است. در صورت وجود اثرات محیطی، بازرسی محیط زیستی میتواند بررسی کند که برج تقطیر با مقررات محیط زیستی مربوطه هماهنگی دارد یا خیر.

5- مشکلات برج تقطیر

1-5 چکه کردن (Weeping)

در شرایطی که دبی گاز مورد استفاده کم باشد مایع از روی سوراخ های سینی به سینی های پایین تر میریزد و

بدون آنکه با گاز تماس پیدا کند به مرحله بعد میرود

سینی های غربالی مستعد وقوع این پدیده هستند.

2-5 پدیده شرشر کردن (Dumping)

وقتی دبی گاز خیلی کم باشد طوری که مایع از منافذ سینی به پایین بریزد پدیده Dumping اتفاق میفتد.

در واقع این پدیده حالت حاد Weeping است.

3-5 پدیده مخروطی شدن (Coning)

برعکس پدیده بالاست اگر دبی گاز خیلی زیاد باشد، گاز با ایجاد کانال هایی در مایع از آن عبور میکند،

بدون آنکه با آن تماس داشته باشد به سینی بعدی میرود.

4-5 پدیده ماندگی (Entrainment)

حالت حاد تر پدیده Coning است.

در این حالت اگر سرعت گاز خیلی زیاد باشد، مایع را باخود حمل میکند و

به سینی بالایی میبرد، در نتیجه نیروی محرکه انتقال جرم روی سینی کاهش میاید و

بازده جداسازی دور از حد انتظار خواهد بود.

5-5 پدیده انسداد (Priming)

وقتی اختلاط گاز و مایع تولید کف کند فضای بین دو سینی از کف پر شده و این کف به سینی بالایی میرسد.

در واقع انسداد حالت حاد پدیده ماندگی است حتی گاهی اوقات در اثر این پدیده جریان مایع از بالای برج خارج می شود.

6-5 پدیده طغیان (Flooding)

این پدیده زمانی اتفاق میفتد که افت فشار برج خیلی زیاد باشد،

در چنین شرایطی گاز از ورود مایع از سینی بالایی به سینی پایینی جلوگیری میکند.

از تعاریف بالا نتیجه میگیریم که دبی فاز های مختلف در برج باید نه کم باشد و نه زیاد.

بلکه برای هر پارامتر در برج یک مقدار بهینه وجود دارد که در نظر گرفتن آن مقدار ما را به ناحیه عملیاتی امن می رساند.

اگر دبی بخار و مایع موجود در برج را بر حسب هم رسم کنیم ناحیه ایده آل برای کارکرد برج بدست میاید.

6- پارامتر های ساخت برج تقطیر

1-6 افت فشار

وقتی که بخواهیم افت فشار کمتری در برج داشته باشیم از برج های پر شده که افت فشار کمتری دارند استفاده میکنیم.

پس در فرایند های خلا استفاده از برج های پرشده منطقی تر است.

2-6 مقدار مایع

برخی مایعات در دما های بالا تجزیه میشوند پس اگر زمان ماند برای این دسته از مایعات زیاد باشد،

به ماده آسیب میرسد و کیفیت آن از بین میرود.

3-6 نسبت دبی مایع به گاز

اگر نسبت مایع به گاز در برج کم باشد از برج سینی دار و در حالت عکس از برج پر شده استفاده میکنیم.

4-6 خنک شدن مایع

نصب کویل های خنک کننده برای برج های سینی دار راحت تر است.

5-6 جریان های جانبی

اگر لازم باشد جریان جانبی از برج بگیریم، این کار در برج سینی دار راحت تر خواهد بود.

6-6 سیستم های کف کننده

برج های پر شده در هنگام عملیات، حباب های کمتری درون مایع ایجاد میکنند.

پس برای سیستم های کف کننده برج پر شده مناسب تر است.

7-6 خوردگی

در شرایطی که سیال فرایندی خورنده باشد، برج پر شده انتخاب عاقلانه تری است.

8-6 حضور ذرات جامد

در این حالت هیچکدام از برج ها کارایی مناسبی ندارند،

پس قبل از ورود سیال به برج باید ذرات جامد آن را با مکانیزم های مختلف جدا کرد.

مکانیزم هایی مثل استفاده از شستشو دهنده های ونتوری

9-6 تمیز کردن

تمیز کردن برج در برج های سینی دار راحت تر است.

10-6 نوسانات شدید دما

پر شده های سرامیکی یا گرافیتی در این شرایط آسیب میبینند،

پس یا باید از پر کن های فلزی استفاده کرد و یا در کل از برج سینی دار.

11-6 بار تحمیلی به کف برج

برج های پر شده از پر کن های پلاستیکی سبک ترند.

برج های سینی دار نیز از برج های پر شده از پر کن های فلزی و سرامیکی سبک تر اند.

محاسبات بار تحمیلی به کف در شرایطی انجام میشود که برج کاملا از مایع پر شود.

12-6 قیمت

علی رغم در نظر گرفتن همه این موارد قیمت مهم ترین فاکتور انتخاب برج است.